Eisen(erzeugung) und

Verarbeitung

im Spessart -

schon bei den Kelten?

von Joachim Lorenz, Karlstein a. Main (OT Dettingen am Main)

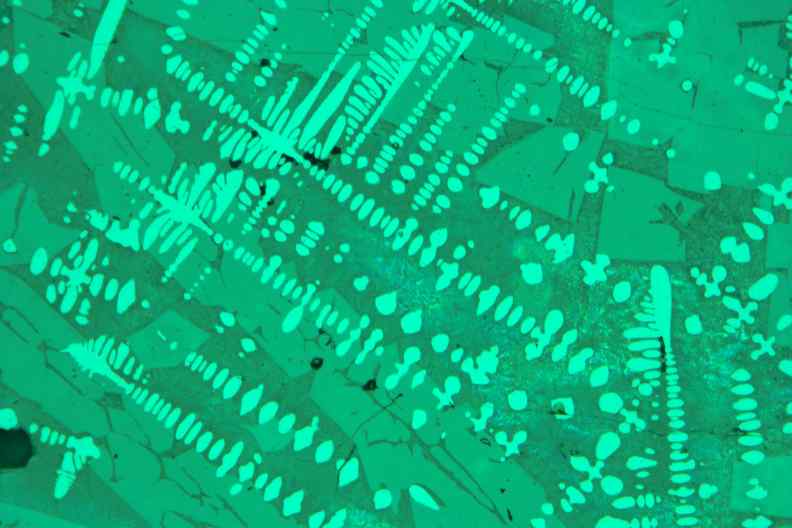

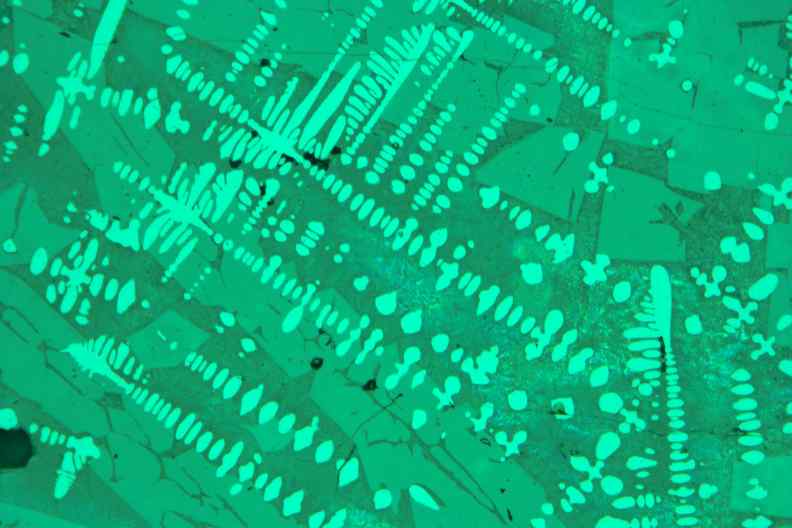

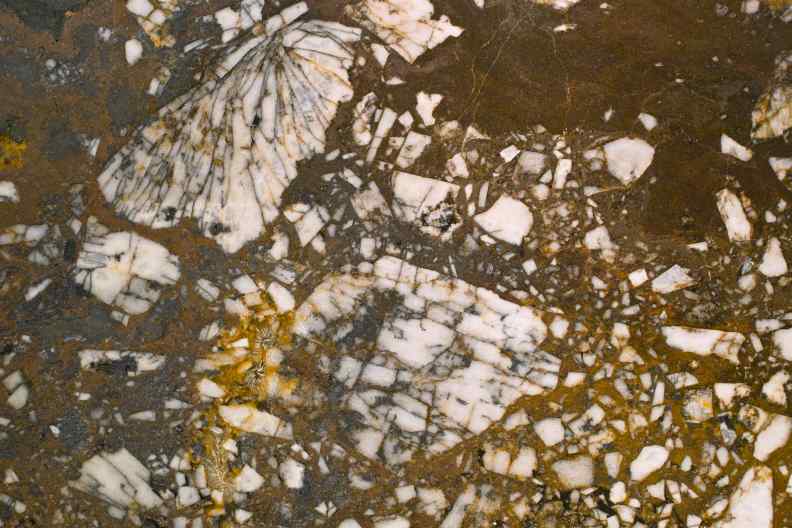

Schlacke aus einem

Rennfeuerprozess: In der sich abkühlenden glasigen

Grundmasse kristallisierte Fayalit und darin skelettartig

Wüstit-Kristalle,

Bildbreite 0,5 mm:

Die Gußeisernen!

Links und Mitte:

Ein Rennofenlauf in Omersbach bei Schöllkrippen im westlichen

Spessart am 14.07.2024 erbrachte von den Eisenmachern eine große

Luppe, die im glühenden Zustand

von den schlagkräftigen Mannen in 2 Hälften zerteilt wurde.

Rechts:

Nachdem die Luppe (548 g) gesägt und geschliffen wurde,

offenbart sich das silbrig-metallische Innere des Eisens. Dabei

handelt es sich kein homogenes Eisen,

sondern Bereiche aus Stahl, Gusseisen und Weicheisen mit

Holzkohle und Schlacke. Aus dem Grund muss das Eisen geschmiedet

werden;

Bildbreite 11 cm.

Die "Iron Smelting

Days" am Eisenhammer (Historic

Center Eisenhammer von kurtz ersa) in

Hasloch bei Wertheim fanden

am 13.-16. Juli 2023 statt. Auf einer nahen Wiese

wurden Rennöfen erbaut und darin aus Eisenerzen Eisen

erzeugt. Dieses konnte dann auch mit dem Hammer

geschmiedet werden. Es war eine aufschlussreiche

Veranstaltung, bei der Besucher wie auch die

Teilnehmer lernen konnten. Die freundlichen

Eisenmacher halfen sich gegenseitig untereinandern

sehr kollegial, ohne dass es großer Absprachen

bedurfte. Die Kantine der Fa. kurtz ersa (zum

Schwarzen Bock im Herrenhaus) versorgte die

Eisenmacher mit Essen und Trinken, die Belegschaft des

Museums kümmerte sich um die organisatorischen Dinge.

Ein Bericht vom Journalisten Matthias SCHÄTTE in der

Tageszeitung Wertheimer Echo vom Donnerstag, den 13.

Juli 2023 auf Seite 19 informierte die Öffentlichkeit

über die geplante Veranstaltung. Die Besucher kamen

aber nicht nur aus der unmittelbaren Umgebung, sondern

teils über 250 km angereist. Am Sonntag waren keine

Rennöfen mehr in Betrieb - dafür gab es

Schmiedevorführungen von Otto HAAMANN im historischen

Eisenhammer.

Die über 30 Eisenmacher in allen

Altersklassen aus Deutschland und den Nachbarländern

nach der Vorstellungsrunde mit dem Initiator und

Organisator Walter KURTZ vor dem Eisenhammer aus dem

Jahr 1779 am 13.07.2023.

Es handelt sich damit um einen der ältesten

Industriestandorte im Spessart mit einem nahezu

unveränderten Gebäude.

|

Mühsam und in Handarbeit wurde das gestellte (aus der

Grube Fortuna bei Solms-Oberbiel bei Wetzlar in Hessen)

oder mitgebrachtes Eisenerz (Ti-haltig) aus Tansania

(Pfannenschmied Ulrich BLAUT aus Mömlingen) und Goethit

aus Westfalen (Matthias FISCHER) auf eine Größe von

unter 10 mm Korngröße zerklopft. Das warme und trockene

Wetter mit einem teils bewölkten Himmel förderte die

Arbeiten, auch wenn man dabei schwitzte.

Dann wurde das Erz auch noch im offenen Feuer geröstet,

so dass Verhüttung im Rennofen leichter möglich ist. In

der Regel ist das Erz dann magnetisch, d. h. es besteht

zumindest teilweise aus Magnetit.

|

Einzeln und in Gruppen wurden sehr unterschiedliche

Rennofenkonstruktionen erbaut. Viele der Teilnehmer

haben Erfahrungen durch das langjährige Herstellen von

Eisen auf ähnlichen Veranstaltungen. Der relativ große

Ofen hier im Foto wurde mit Ziegelsteinen und Lehm als

Mörtel erbaut.

Da viele Rennöfen einst am Hang erbaut wurden (belegt

durch archäologische Nachweise), um eine natürliche

Luftströmung einer Thermik auszunutzen, hatten die

Kollegen den auch am Hang errichtet.

|

Dieser Ofen wurde einfach rechteckig

aus Ziegelsteinen erbaut und er erbrachte eine prächtige

Luppe von einigen kg Gewicht, die anschließend

verdichtet und geteilt wurde.

Trotz viel Erfahrung der Teilnehmer hatten am Ende der

Ofenreise nicht alle eine schmiedbare Luppe heraus

nehmen können. Dies war vermutlich auch im Mittelalter

so und davon künden heute nicht oder schwer deutbare

Befundlagen bei archäologischen Grabungen.

|

Ich war mit einem Stand aus den

verschiedensten Eisen- und Manganerzen zum Begreifen

beteiligt und erklärte die Art, Entstehung und Abbau der

Erze wie auch Fragen zur Eisenherstellung.

Besonders fasziniert war die Besucher von dem Meteoriten

aus Eisen (mit etwas Nickel). Gezeigt wurden zusätzlich:

gediegen Eisen, Magnetit, Hämatit, Siderit, Goethit,

Fayalit, "Toneisenstein" als Konkretion, Wüstit im

Dünnschliff, Bändereisenerz (BIF), Raseneisenstein,

diverse Manganerze aus dem Spessart, aber auch

Rennofenschlacke und der Teil einer Luppe, die noch

nicht geschmiedet war.

Einige Eisenmacher hatten selbst Schaubilder, Muster und

sowohl große Luppenstücke als auch Erze, Halbfabrikate

wie Barren und daraus geschmiedete Werkzeuge zum

Anschauen dabei.

|

Der Bayerische Rundfunk machte

Filmaufnahmen vom Ofen des Mattias FISCHER vom

Sachsenhof bei Greven nördlich von Münster in Westfalen.

Nachdem man über 1 Stunde die Moderation mit dem Schmied

Otto HAAMANN und dem Veranstalter Walter KURTZ geprobt

hatte, konnte aus dem kleinen Rennofen eine massive

Luppe vor laufender Kamera entnommen werden.

Die Veranstaltung wurde von Wolfgang BECKER von der

Zeitschrift "Restaurator im Handwerk" aus Berlin

begleitet.

|

Am Freitag, den 14.07.2023 konnten

die Eisenmacher im Büro von Otto HAAMANN die

Frankenschau aktuell unter dem Titel "Hammermuseum

Hasloch Eisenmachen

wie im Mittelalter" die kurze Sendung gegen 17.40

Uhr anschauen.

Inhaltlich ist es "sehr leichte Kost", also wenige Sätze

ohne Erklärungen im Detail, vermutlich damit der

Zuschauer nicht überfordert wird.

|

Auf dem Gelände neben den

Wasserteich des Hammers wurden etwa 15 Rennöfen

aufgebaut. Dazu wurden vom Veranstalter Ziegelsteine,

Lehm und Holzkohle bereit gestellt. Die meisten

Eisenmacher hatten ein umfangreiches Sortiment an

Werkzeugen und Ausrüstungen dabei: Gebläse, Zangen,

Hämmer, Maurerwerkzeuge, Stampfer, Luftleitungen, Eimer,

Becker, Waagen, berührungslose Thermometer, Schaugläser,

Rohre, usw. Aber auch Zelte zum Beschatten der

Arbeitsfläche und zum Übernachten.

|

Am Samstag, den 15.07.2023 fand

gleichzeitig noch der Tag der Offenen Tür bei der Fa.

Kurtz ersa an allen Standorten des Unternehmens statt,

so dass viele Mitarbeiter die Gelegenheit nutzten, auch

das Hammermuseum mit den Rennöfen zu besuchen.

So kamen über 800 Besucher und die meisten erlebten

erstmals, wie mühsam die Herstellung von Eisen war,

bevor die mit Koks betriebenen Hochöfen - um etwa 1850 -

verbreitet eingeführt wurden.

Unter den Besuchern waren auch solche, die demnächst

einen Rennofen bauen und betreiben wollen und sich

Informationen holen wollten:

Die Land- und Dampmaschinenfreunde Kahlgrund e. V. "Die

Gußeisernen" werden beim Treffen in Omersbach vom

13.-14.07.2024 auch einen Rennofen anzünden und

aus hämatitschem Eisenerz Eisen herstellen.

|

Das Resultat einer schweißtreibenden

Arbeit, so dass sich Harald QUANTE aus Otzberg

abtrocknen muss: eine etliche kg schwere und in 2

Hälften geteilte Luppe aus Eisen im bröseligen

Schlackebett auf einem angekokelten Holzstock.

|

Nach dem Verdichten der Luppe im

Ofen wurden die noch glühenden Eisenstücke auf einem

schweren Holzstock zusammen geschmiedet - hier halten 2

Mann mit langen Zangen (wegen der Strahlungswärme) das

noch glühende Eisen und 3 Mann schlagen mit Hämmern die

Luppe in eine kompakte Form.

Der Rennofen wurde mit einem Wind versorgt, der von

einem elektrischen Gebläse erzeugt werden konnte, weil

auf der Wiese elektrischer Strom vorhanden war.

Dass es auch mit dem Handblasebalg - wie im Mittelalter

und davor - geht, zeigte Gruppe aus den Niederlanden -

siehe das Foto direkt darunter.

Es dauert halt etwas länger.

|

Infolge der anhaltenden Trockenheit

hatte die Feuerwehr von Hasloch eine betriebsbereite

Feuerlöschkreiselpumpe des Typs 8/8 mit Saug- und

Druckschläuchen mit einem Verteiler und weiteren

Rollschläuchen vorbereitet, so dass man ein Schadenfeuer

ohne Zeitverlust hätte bekämpfen können.

Im Gegensatz zum Untermain war hier am Haslochbach sogar

noch grünes Gras zu sehen und auch die Lufttemperaturen

hielten sich in erträglichen Grenzen.

Aufgrund der Wolken wurden die vom Wetterbericht alarmistisch

angekündigten hohen Werte von 37 °C bei weitem nicht

erreicht, so dass es einfach ein warmer Sommertag war.

Die Kinder hatten Spaß im nahen Bach, der auch zum

Kühlen der Getränke genutzt wurde.

|

Ein Teil der Luppen wurden vor Ort

auf einem schweren Amboss ausgeschmiedet, so dass die

Verunreinigungen aus Schlacke und Kohle verschwinden.

Hier wurden im Beisein der Besucher Stäbe geschmiedet

und Bänder feuerverschweißt.

Bei dem Schmieden geht durch das Abfallen des Zunders

(Eisenoxid) wieder wertvolles Eisen verloren, so dass

das Gewicht des Stahls um so mehr abnimmt, je intensiver

ein Schmiedestück bearbeitet werden muss.

Dies erhöhte früher den Preis für das fertige Produkt

aus Stahl.

|

Eine Profi-Gruppe aus den

Niederlanden betrieb einen klassischen Rennofen aus Ton

mit Blasebälgen aus Holz und Leder, die abwechselnd von

Hand bewegt wurden. Auch sie konnten sich am Ende über

eine stattliche Luppe freuen, die hier in der Zange

gehalten, mit dem Hammer verdichtet wurde. Man beachte

den großen hölzernen Hammer rechts zum anfänglichen

Verdichten der Luppe!

|

Am Freitag erschien zur Mittagszeit

- bei hoch stehender Sonne am Himmel - eine Halo um die

Sonne, die von gelichsinnig orientierten Eiskristallen

in der oberen Atmosphäre verursacht wird. Es ist

normalerweise ein Zeichen für eine Wetteränderung, oft

mit Regen.

Diese Schlechtwetterfront kam dann am späten

Samstag-Nachmittag mit anfänglichem Regen, Gewitter,

Blitz und Donner, so dass die zahlreichen Eisenmacher

staubfrei abbauen konnten.

|

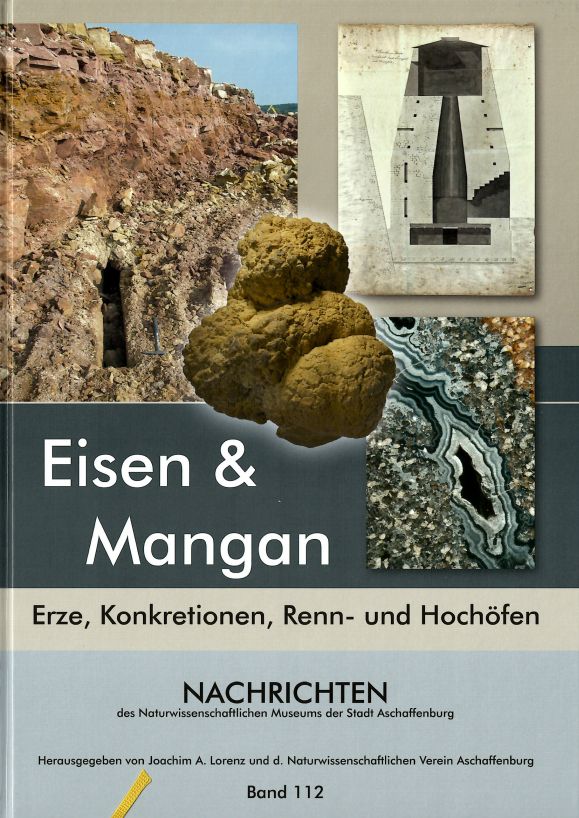

Eindrücke von der Veranstaltung

im Juli 2023 am Eisenhammer in Hasloch.

Dazu gibt

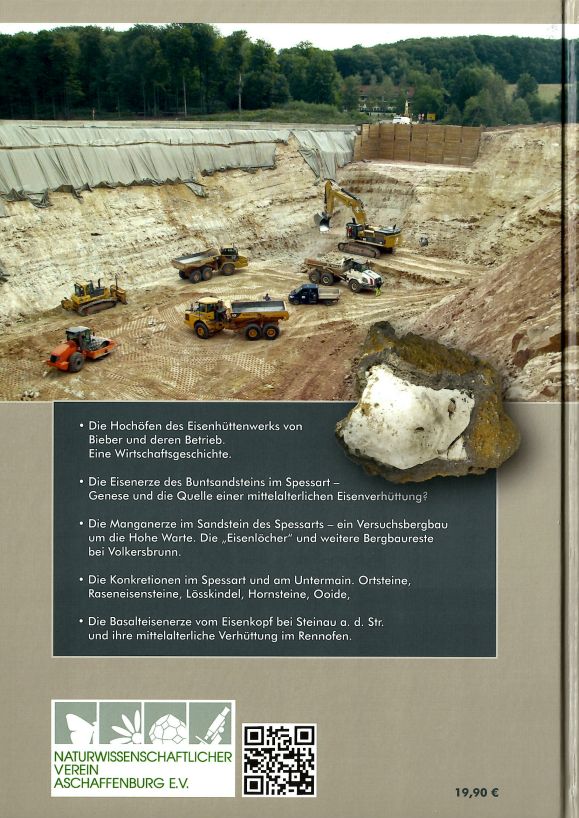

es seit Oktober 2022 den Band 112 der

Nachrichten des Naturwiss. Vereins Aschaffenburg:

LORENZ, J. &

Naturwissenschaftlicher Verein Aschaffenburg [Hrsg.]

(2022): Eisen & Mangan. Erze, Konkretionen, Renn-

und Hochöfen.- Nachrichten des Naturwissenschaftlichen

Museums der Stadt Aschaffenburg Band 112, 164

S., 430 Fotos, 12 Tab., 3 Karten, 1 Profil, [Helga

Lorenz Verlag] Karlstein a. Main (brillanter Offsetdruck

auf Bilderdruckpapier mit festem Einband und

Lesebändchen).

In dem Buch sind auch in einem umfangreichen Artikel

zahlreiche Eisen- und Manganerze wie auch ein Hochofen

aus dem Spessart beschrieben.

|

Eisen ist weltweit das häufigste Schwermetall und am Aufbau der

kontinentalen Erdkruste mit ca. 5,6 % beteiligt (in den

Gewässern ist die Konzentration immer sehr klein). Deshalb sind

wir nahezu überall von Eisen umgeben und die meisten Farben von

Gesteinen (Sandstein, Gneise, Glimmerschiefer, Löss, Diorit,

Amphibolite, Basalte, Tonsteine, Sand und Kies, Boden, usw.),

die unsere Umgebung prägen, werden von Eisen als oxidischer

Bestandteil verursacht. Wenn man einen Stein aufhebt und dann

"schmutzige" Hände hat, dann ist das meist Eisen, welches die

Farbe erzeugt. Besonders die roten und grünen Farbtöne werden

vom Eisen erzeugt. Eisenoxide (z. B. Hämatit) und Eisenhydroxide

(z. B. Goethit) sind sehr stabil, weshalb man diese als

Farbpigment verwenden kann. Ja, Eisen kann auch grün färben, sio

wie wir es beim grünen Flaschenglas kennen; grüne Mineralien,

wie z. B. Epidot, enthalten kein Kupfer, dafür aber Eisen.

Das Vorkommen von metallischem Eisen in der Natur

(gedigen Eisen) ist für den menschlichen Bedarf völlig

unbedeutend; in Deutschland ist der Bühl bei Kassel ein

berühmter Fundort (man bestaune den großen Brocken im Museum

für Naturkunde in Kassel). Ähnliche Massen sind aus Grönland

und Sibirien (GRITSENKO 2022:47ff) bekannt. Hierbei kamen

basaltische Magmen mit Kohlevorkommen in Kontakt, was zu einer

natürlichen Reduzierung der Eisenoxide zu metallischem Eisen

führte.

In der Frühzeit der Hochkulturen wurden auch Eisenmeteorite zu

Eisengegenständen verarbeitet. Eisen war teilweise so

geschätzt, dass man anfangs in Ägypten Schmuck davon

anfertigte. Da die Herstellung des Eisens bis ins 20.

Jahrhundert mit einem hohen Aufwand verbunden war, schmolz man

selbst zu Beginn des 19. Jahrhunderts noch meteoritisches

Eisen ein; so geschehen in der Eifel, wo 1802 bei Bitburg ein

1,5 t schwerer Eisenmeteorit gefunden wurde, den man einfach

einschmolz! Erst 1814 erkannte man die wahre Natur bzw. den

Ursprung und rettete wenige Gramm Substanz, die sich heute in

Museen befinden (z. B. im Museum für Naturkunde in

Berlin).

Der Bedarf an Eisen und Stahl ist weltweit auf unvorstellbare

1.662 Millionen Tonnen pro Jahr (2014) gestiegen. Deshalb ist

die Gewinnung von Eisen aus den Oxiden (Erzen) und die

Weiterverarbeitung zu Stahl ein sehr bedeutender

Wirtschaftszweig. Dazu werden erhebliche Mengen an Energie

aufgewandt. Infolge der hohen Affinität zu Sauerstoff der Luft

oxidiert ("rostet") ein merklicher Anteil davon wieder zum Oxid

und ist damit verloren.

Links:

Links:

Der Inbegriff für ein sehr hochwertiges Eisenerz: Magnetit

(früher Magneteisenstein Fe3O4). Wie der

Name ausführt, ein magnetisches Eisenerz. Die oktaedrischen

Kristalle sind typisch für Magnetit, aber auch die Eigenschaft

sich bei ändernden Bedingungen in geologischen Zeitspannen in

Hämatit (Fe2O3) umzuwandeln; man nennt

das Produkt "Martit", so dass es sich eigentlich um eine

Pseudomorphose von Hämatit nach Magnetit handelt. Das Stück

mit den schönen Kristallen und Augit stammt aus

einer Skarnlagerstätte bei Milford, Utah, USA.

Bildbreite 9 cm

Rechts:

Ein stark magnetischer Magenetit ("Lodestone") aus St. George

im Südwesten des US-Bundesstaates Utah. Solche Eigenschaften

kennt man ausschließlich von oberflächen-

nahen Magnetiten, die dazu noch Maghemit oder/und

Titanoxid-Einschlüsse führen. Der Erdmagnetismus reicht nicht

aus, um eine solche Magnet-Wirkung zu erzeugen

(dass die Büroklammern aus Stahl darauf haften), so dass man

davon ausgeht, dass dies von Blitzen bzw. von den deren

Magnetfeldern induziert wird,

Bildbreite 7 cm.

Keltische Eisenherstellung im Spessart?

Die erste Herstellung von Eisen im Spessart verliert sich im

Dunkel der nicht geschriebenen Geschichte. Es gibt Vermutungen

und Sachzeugnisse, die einen solchen Prozess für den Spessart

sehr wahrscheinlich werden lassen (wie z. B. die keltischen

Ringwälle bei Kassel und auf dem Burgberg bei Bieber). Es

erscheint auch sehr wahrscheinlich, weil alle dafür notwendigen

Rohstoffe wie Erz, Brennstoffe und Wasser ausreichend vorhanden

ist bzw. war. Aber der direkte Nachweis steht noch aus. So sind

die Mitglieder der örtlichen Geschichtsvereine aufgefordert,

diesen Beweis in Form von einem Ofenplatz, Schlacke, Eisen und

Holzkohle (zum Datieren) zu liefern.

Die Römer jenseits des Limes (von Seligenstadt bis Miltenberg)

hatten eine bereits industrielle und qualitativ hochwertige

Eisenerzeugung und eine verzweigte Handelstruktur aufgebaut und

waren auf die seinerzeit noch potentiellen Lagerstätten jenseits

des Limes nicht angewiesen. Die Römer erschmolzen Eisen und

stellten daraus dann Stahl her.

Gesichert ist einen Eisenerzeugung und Eisenverarbeitung im

Spessart erst seit dem Mittelalter. Die nach den Geländefunden

umfangreichste wurde östlich von Steinau an der Straße betrieben

und auch 2018 ausgegraben. Vermutlich gingen die handwerklichen

Aktivitäten von den Burgen aus. Den Aufschwung brachten dann die

zahlreichen Hammerwerke im 18. Jahrhundert; dabei wurde der

Spessart aufgrund seiner ungünstigen Lage vom Siegerland und

Ruhrgebiet überflügelt, so dass bis ins 20.Jahrhundert nur

wenige Betriebe als Gießereistandorte überlebten (Laufach, Loh,

Weilbach, Hasloch).

Zaun aus Gusseisen-Stücken am ehemaligen

Hüttenamt von 1822 in Bieber (heute

Zaun aus Gusseisen-Stücken am ehemaligen

Hüttenamt von 1822 in Bieber (heute

Biebergemünd) aus der Produktion des einstigen Hochofens

gegenüber (ein Teil in der

Mitte ist aus Stahl rekonstruiert),

aufgenommen am 05.01.2013

Der Prozess der Eisenherstellung im Rennfeuer ist relativ

einfach, wenn man weiß, wie es geht, so dass man dieses

Verfahren auch über lange Zeit nicht veränderte. Die Technik,

die zum Stahl mit all seinen unterschiedlichen Facetten führt

dann sehr komplex und nur wirklich zu verstehen, wenn man sich

mit den Zustandsdiagrammen des Eisen-Kohlenstoff-Schaubildes

beschäftigt. Hinzu kommen die Wärmebehandlungen des Anlassens,

Härtens und Glühens. Darüber hinaus gibt es die

Diffusionsbehandlungen wir Tempern, Nitrieren usw. Und nicht zu

vergessen das Gießen von Werkstücken.

Gusseiserne Kugel aus dem Schlachtfeld der

Schlacht bei Dettingen von 1743 mit einem Durchmesser von 25

mm:

Gusseiserne Kugel aus dem Schlachtfeld der

Schlacht bei Dettingen von 1743 mit einem Durchmesser von 25

mm:

Links: Eine Kugel wurde für eine Analyse des Metalls

vorbereitet. Die korrodierte Kugel zerbrach und zeigte Lunker

und eine starke Korrosion im Innern; Bildbreite 5 cm.

Rechts: Ausschnitt aus der Bruchfläche zeigt einen Rasen aus

Rhodochrosit; Bildbreite 1,5 mm.

Die Kugel stammt aus dem Museum in Karlstein.

Das wird als Werkstoffkunde gelehrt und so fühlen sich jedes

Jahr tausende von Auszubildende, Schüler und Studenten der

metallischen Berufe genervt. Aber die Eigenschaften des Eisens

und der Stähle lassen sich nur dann erklären, wenn man die

Wirkung der Legierungsbestandteile verstanden hat. Bis zum Ende

des 18. Jahrhunderts war das nicht der Fall, denn man hatte das

Wissen nur durch Erfahrung erworben. Erst mit den Forschungen

von Carl (Johann Bernhard) KARSTEN (*1782

†1853)

wurde die Eisenhüttenkunde auf eine wissenschaftliche Basis

gestellt. Neben dem Kohlenstoff als wesentlicher

Legierungsbestandteil sind das auch Stickstoff, Wasserstoff und

dann die Metalle Mangan, Chrom, Nickel, Vanadium, Niob, aber

auch Magnesium, Aluminium oder Arsen, die als

Legierungskomponenten gewollt in das Eisen gemischt werden. Die

mikroskopische Betrachtung von metallischen Schliffen führt dann

zu den metallographischen Bestandteilen wie Austenit (Fe),

Martensit (Gefügebezeichnung), Ledeburit (eutektisches Gefüge),

Perlit (Phasengemisch aus Ferrit und Zementit), Zementit (Fe

3C),

Ferrit (Fe), Beinit (Zwischenstufengefüge) und Graphit (C). Das

ist eine eigene Wissenschaft geworden. Und es gibt z. B. hoch

warmfeste und spezielle Werkstoffe mit stahlähnlichen

Eigenschaften, bei denen die Legierungsbestandteile den

Eisengehalt überschreiten. Trotzdem machen einfache Baustähle

den größten Teil der produzierten Stähle aus.

Die Metallurgie der Eisenwerkstoffe ist in seiner Komplexität

kaum noch überblickbar, da es heute tausende von Legierungen

(meist als Stahl) mit den sehr unterschiedlichen

Wärmebehandlungsmöglichkeiten gibt.

An der Seite wird immer noch geschmiedet!

- Rohstoffe (Ton, Zuschläge zur Schlackebildung)

Zur Herstellung von Eisen mit einem Rennfeuerprozess

(Direktreduktion) benötigt man neben dem Eisenerz mit einem

Eisengehalt über 60% FeO noch einen stückigen und

standfesten Brennstoff wie Holzkohle und einen Zuschlag zur

Bildung der Schlacke; im schlechtesten Fall ist das der Ton

bzw. ein Teil davor aus der Ofenwand. Verbreitet verwandte

man zur Schlackebildung einfach Kalk, in unserer Region

vermutlich auch den hier anstehenden Dolomit. Den Ton

brauchte man für das Mauern der Ofenwand oder die Fugen im

Mauerwerk und für die Düsen, über die die Luft

(fachsprachlich Wind) mit einem Blasebalg in den Ofen

eingeblasen wurde.

Entgegen der landläufigen Meinung wurde kein Schwerspat zugesetzt. Dies kann auch

gut daran ereknnen, dass die Eisenerze in Bieber, die

stellenweise viel Schwerspat führen, verworfen und

aufgehaldet wurden:

Für das Erschmelzen von Eisen ungeeignetes

Erz (Goethit), weil der Schwefel im Baryt

das Eisen in seiner Qualität schlecht machen würde,

gefunden bei Bieber,

Bildbreite 7 cm (Ausschnitt).

Das angeschliffen und polierte Stück ist

deutlich größer.

Die Begründung ist doch einfach, denn das Bariumsulfat

zerfällt in der Hitze des Ofens in BaO und Schwefeloxid,

welches auch zerfällt. Dann diffundiert der Schwefel in die

Eisenschmelze und dies schädigt das daraus gewinnbare

Eisen.

Aber Eisenerze sind in der Natur weit verbreitet und man

brauchte in der vorindusriellen Produktion ja nur sehr

kleine Mengen, von einigen zehner bis wenige hunderte kg an

Erz, um einen Ofen zu füllen. Diese kleinen Mengen lassen

sich mit einfachen Methoden auch leicht gewinnen. Der

Transport ist das größere Problem.

- Technik

Man braucht für das Schmelzen einen Ofen. Der konnte einfach

aus dem Sandstein oder Gneis gemauert sein, aber es gibt aus

anderen Regionen auch Nachweise aus Ton - ein solcher Ofen

aus Ton wurde bisher im Spessart nicht nachgewiesen.

Rennofennachbau (Schachtofen) aus Ton am 27.05.2007 in

Mömlingen

Reines Eisen schmilzt erst bei 1.538 °C - die Temperatur

kann in einem einfachen Ofen nicht erreicht werden. Im

Rennofen werden gerade 1.250 °C erreicht, so dass nur die

Schlacke rinnt (daher der Name - vom Rinnen der Schlacke),

das Eisen wird in einem oder vielen kleinen Teilchen

erzeugt, was als Luppe bezeichnet wird. Daraus wird durch

das anschließende, sehr arbeitsintensive Schmieden und das

damit verbundene Aufkohlen im Feuer der begehrte Stahl. In

der Regel kann das Eisen aus dem Ofen nur durch das

Aufbrechen des Ofens gewonnen werden. Der Betrieb ist somit

immer nur in einzelnen, durchgängigen Schmelzreise möglich.

Der Prozess mit dem Rennfeuer ist auch sehr

unwirtschaftlich, denn nur ein kleiner Teil des Erzes kann

zu Eisen reduziert werden, so dass die Schlacke immer noch

50 % FeO enthält (man konnte beim Wechsel von Rennofen zum

Hochofen die alten Schlacken als Eisenerz wieder

einschmelzen; dies erklärt an Hüttstandorten mit langer

Geschichte das Fehlen von größeren Schlackenhalden). Die

Ausbringung an Eisen lag sicher unter 20 % bei einem

Holzkohleverbrauch in der Höhe des 3fachen Eisengewichtes.

Im Rennofen wird das Eisen praktisch in einer Art

Direktreduktion erzeugt, da es aus dem Erz in fester Form zu

Eisen reduziert wird.

Diese Renn-Öfen wurden ganz sicher nicht einfach

im Freien betrieben, sondern die hatten zumindest ein Dach

als Wetterschutz darüber, so dass nicht planbare

Regenwasser den Prozess nicht stören konnte. Auch der Name

"Hüttplatz" gibt einen Hinweis, dass sich eine einfache

Umhausung, eben eine Hütte, dort befand. Auch wäre das

Regenwasser in der Ofenwandung aus Ton ein Problem, denn

der Ton wird durch Wasser weider weich. Und in einem

nassen Ofen kann man kein Eisen schmelzen; vermutlich

bestand im ungünstigsten Fall die Gefahr von

Dampfschlägen. Alle anderen damit verbundenen Arbeiten wie

die Bevorratung von Brennstoffen, die Lagerung der Erze,

das Nachverarbeiten und die Vorbereitung einer Ofenreise

usw. sind nur denkbar, wenn man diese trocken in den Ofen

einbringt und das bedeutet, dass man in unseren Breiten

ein Dach über der Einrichtung braucht.

Im späten Mittelalter wurde der Rennofen durch den Stuckofen

(oder auch Stückofen) verdrängt. Dabei handelt es sich um

einen größeren Rennofen mit einem kontinuierlichen Gebläse,

mit dem man ein Stück Eisen (Name!) erzeugen konnte. Zu

dessen Gewinnung musste der Ofen aufgebrochen werden. Mit

Beginn der Neuzeit wurden diese von den Floßöfen abgelöst.

Sie waren größer und man konnte mit ihnen Eisen schmelzen

und als Roheisen abstechen (Name!). Jedoch musste dies

wieder nachbehandelt (Frischen) werden, da es wegen des

höheren Kohlenstoffgehaltes nicht schmeidbar war. Solche

Öfen sind im Spessart weder archivalisch noch durch

Bodenfunde nachgewiesen, gleichwohl besteht die Vermutung,

dass es diese gegeben haben wird. Der Prozess wird selbst in

Fachbüchern zur Technik oft nicht richtig dargestellt, wie

z. B. in BAYERL (2013:151).

In den letzten Jahren wurden in der Region unter großem

Interesse der Besucher Rennofennachbauten z. B. in

Mömlingen, Sommerkahl , Partenstein und Steinau a. d. Str.

in Betrieb genommen und geringe Eisenmengen, teilsweise aus

den örtlichen Eisenerzen erzeugt. Dies funktioniert in einer

überschaubaren Zeit in der Regel nur mit einem Gebläse, so

dass ausreichend Wärme und Kohlenmonoxid produziert werden

kann. Für das Gelingen des Prozesses wäre ein Magnetit am

besten als Eisenerz geeignet, aber dieser kommt im Spessart

nicht in gewinnbaren Mengen für eine Ofenfüllung vor.

- Eisenerze (Art, Herkunft)

Eisenerze sind auch im Spessart weit verbreitet und konnten

in geringen Mengen an vielen Orten im Spessart gewonnen

werden. In größeren Mengen sind diese nur im westlichen

Spessart anzutreffen

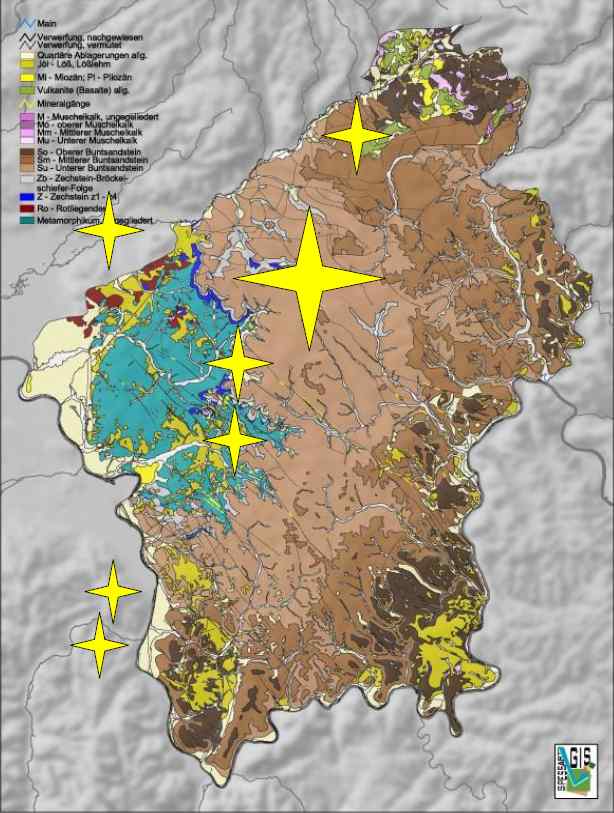

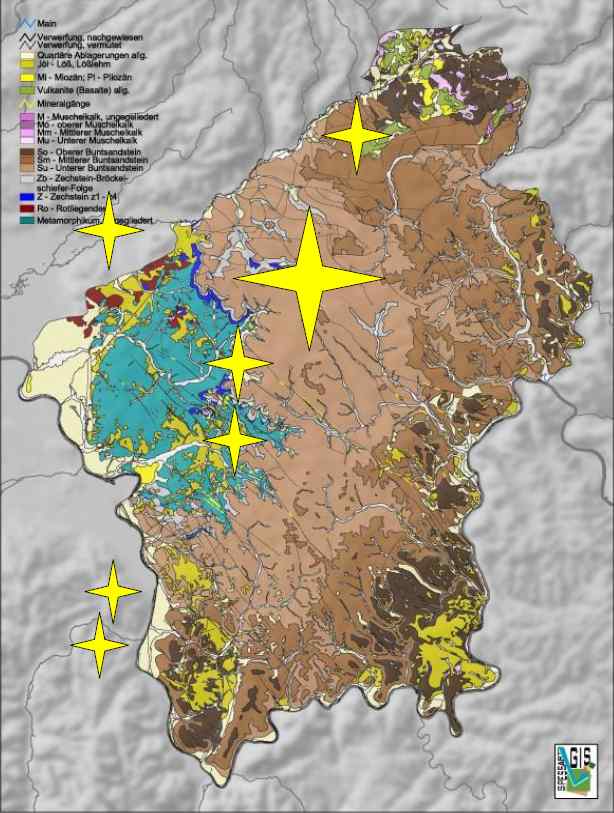

Bedeutende Eisenerzvorkommen im Spessart (markiert

durch einen gelben Stern (Seidenrot, Hailer, Bieber,

Sommerkahl, Laufach/Sailauf, Mömlingen, Eisenbach),

Grafik Jürgen JUNG, Spessart GIS.

In der Hauptsache wurden im Spessart hydroxidische Eisenerze

verwandt, meist der häufige Goethit. Diese meist derben,

braunen Massen sind leicht zu bearbeiten (zerkleinern) und

dann auch einfach zu verhütten. Aber im Gelände schwer zu

erkennen.

Eisenerz als Goethit mit Romanechit aus einem Tagebau in

Bieber,

Bildbreite 13 cm

Derber Goethit von der Grube Heinrich zwischen Eichenberg

und

Sailauf mitweißem Baryt. Das Erz hätte man ohne weitere

Behandlung in

einem Rennofen, aber nicht in einem Hochofen verhütten

können.

Bildbreite 13 cm

Hämatit ist im Spessart zu selten, als man ihn in den

benötigten Mengen hätte finden können; außerdem ist der für

ein Rennfeuer nicht gut geeignet, weil die kompakten Massen

sich nicht so leicht verhütten lassen wie die porösen

Eisenhydroxide.

So wurden meist mit Goethit vererzte Partien aus dem

Buntsandstein bzw. Bröckelschiefer bzw. die Erze aus den

Zechstein-Sedimenten gewonnen. Die ältesten Abbaue liegen im

Raum Hailer, aus der Ahlsberger Platte, bei Sommerkahl,

Laufach bzw. Sailauf. Die Vorkommen von Eisenbach

(Mömlingen), Großostheim und Großwallstadt beruhen auf dem

Eindringen von basaltischen Schmelzen in den Sandstein, die

später von hydrothermalen Lösungen vererzt wurden. Dies gilt

auch für die stellenweise vorkommenden Schlottuffe, die

Erzträger sein können.

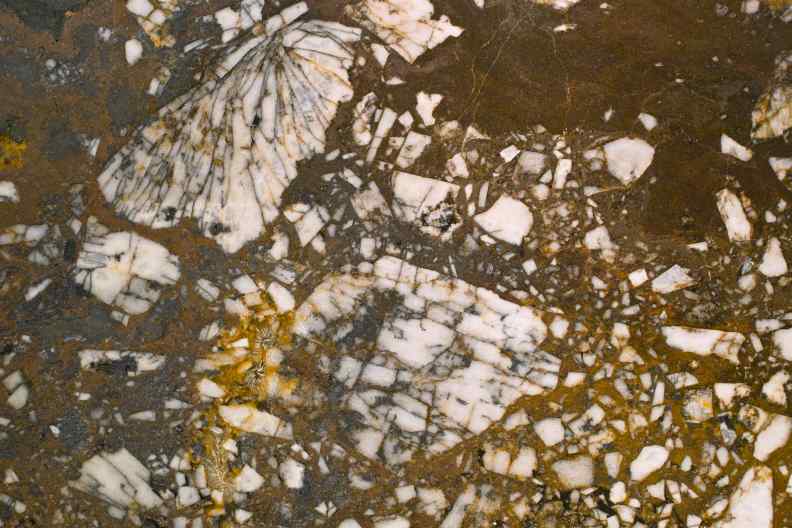

Der Bieberer Eisenstein: metasomatisch aus den

Zechstein-Carbonaten entstandener Siderit (helle Partien),

teils in Goethit (schokoladenbraun)

umgewandelt und von Pyrit durchsetzt. Links: Unscheinbare

Rückseite im Fundzustand, rechts angeschliffen und poliert,

Bildbreite 18 cm

Man hätte auch den Siderit verwenden können, aber der muss

erst geröstet werden, was zusätzlichen Brennstoff und einen

weiteren Verfahrensschritt bedeutet hätte. Solche

Erzröstbetten sind wohl nicht sehr häufig archäologisch an

mittelalterlichen Hüttplätzen nachgewiesen worden; in

Sulzbach hat man diese vermutet (WIESER 2018:28ff).

Die Verwendung der Bieberer Eisenerze in der KRUPP´schen

Periode beruhte in der Hauptsache auf Siderit. Diese wurden

aber nicht in Bieber verhüttet, sondern mit der Bahn

abgefahren. Und man gewann diese Erze im Bieber vor allem

wegen der hohen Mangangehalte; dafür nahm man die störenden

Arsengehalte in Kauf.

Mit Goethit vererzter Sandstein der Eisensandsteinbank im

oberen

Bröckelschiefer, Baustelle der Autobahn A3 bei Waldaschaff,

Bildbreite 10 cm

Die Eisenerze sind im Spessart in der Fläche weit

verbreitet. Dies betrifft auch den Sandstein, der lagenweise

Eisenhydroxid (meist Goethit) führt, meist als

Eisensandsteinbank bezeichnet. Diese Lagen finden sich im

Bröckelschiefer und lokal auch im Buntsandstein. Die

messbaren Eisengehalte liegen meist unter 10 % FeO, so dass

eine direkte Verwendung zum Eisenschmelzen in einem

einfachen (Renn-)Ofen nicht möglich ist; diese Erze konnten

ohne Aufbereitung aber in den Hochöfen eingesetzt werden.

Infolge von hydrothermalen Prozessen kann eine Anreicherung

stattgefunden haben, die Goethite mit höheren Eisengehalten

erzeugt haben.

Raseneisenerze wurden im Spessart wohl nicht verwandt. Diese

sind lokal zwar ind en Sümpfen des Maintals wohl in geringem

Umfang vorhanden, aber da es genug andere Erze gab, war eine

ausreichende Versorgung gegeben. Anders ist das in der

Norddeutschen Tiefebene, wo nördlich der Mittelgebirge nur

glaziale Schotter vorkommen und keine Erze anstehen. Hier

wurden die sich in den Mooren und Sümpfen bildenden

Konkretionen aus Eisenhydroxiden gewonnen und verhüttet.

Ortstein aus einer Kiesgrube bei Weilbach,

Bildbreite 17 cm

Selten kommen solche Konkretionen an die Oberfläche;

wenn die in der Fläche gebildet werden, nennt man solche

harten Steine Ortsteine, weil sie sich am Ort des Findens

gebildet haben. Sie entstehen beispielsweise in lockeren

Sedimenten, in dem durch die Kohlensäure des Regenwassers

das Eisen im Böden in Lösung geht und dann bis zum

Grundwasser transportiert wird (versickert). Hier wird das

Eisen an der Grenze zwischen Grundwasser und Atmosphäre

als Goethit gefällt und es füllt den Porenraum zwischen

den Sandkörnern, so dass aus einem Sand ein Sandstein

wird. Solche Horizonte bilden auch Hindernisse für

Wurzeln, weshalb sie im Boden nicht gerne nchgewiesen

werden. Grundsätzlich kann man solche Steine auch als

Eisenerz ansehen und verhütten.

- Holzkohle/Steinkohle

Zur Eisenherstellung in einem Renn- oder Stück- oder

Hochofen konnte früher nur Holzkohle zum Einsatz kommen.

Einerseits benötigt man die Stützfunktion, dann die Abgabe

von Kohlenmonoxid und das Gemisch des Ofeneinsatzes muss

gasdurchlässig bleiben, so dass Sauerstoff bzw. das

Kohlenmonoxid durchströmen kann.

Die Holzkohle wurde auf den zahllosen Köhlerplatten im

Spessart von den Köhlern hergestellt. Dazu wurde das

entrindete Holz zu einem Meiler zusammen gestellt, mit Erde

oder Grassoden bedeckt und dann unter kontrolliertem

Sauerstoffmangel verkohlt. Die stückige Holzkohle wurde dann

in Fudern verkauft.

Steinkohle stand im Spessart nicht zur Verfügung und

gelangte als Koks erst mit der Eisenbahn in den Spessart.

Mit Braunkohle - wie im Raum Großwelzheim - Kahl -

Großkrotzenburg einst vorkommend - kann man keinen Hochofen

betreiben. Mit Holz kann man auch keinen Rennofen

betreiben.

rauchender Kohlenmeiler bei Oberndorf,

aufgenommen am 04.08.2013

Die Asche der Holzkohle liefert in geringem Umfang (~3

Gew.-%) nicht brennbare, mineralische Bestandteile wie CaO,

K2O, MgO und Na2O, die zur

Schlackebildung beitragen. Zusammen mit den Verunreinigungen

des eingesetzten Erzes wie auch der Ofenwandung (oft aus

Ton) bildet sich daraus Schlacke, auch wenn keine Massen

gezielt zur Schlackebildung hinzugefügt werden. Ein

Aufschlüsseln des Prozesses nach der

Schlackenzusammensetzung ist sehr schwer oder nicht möglich.

Unter Umständen, also nach Gehalt und Temperatur, wandern

auch Bestandteile wie der Phosphor in das Eisen und

beeinflusst den Schmelzpunkt; je nach Verwendungszweck

musste das kein Nachteil sein.

Es ist kein Widerspruch, wenn man jetzt aus dem Siegerland

mehr als 2.000 Jahre alte Schmelzöfen ausgegraben und

Nachbauten befeuert wurden, die man aufgrund der Lage wie

auch der Größe mit Holz befeuert hat. Dabei wurde der Brand

so gesteuert, dass die Verkohlung des Holzes im Ofen

stattfand (GARNER et al. 2019), also ein Zwitter zwischen

Kohlenmeiler und Stückofen.

- Rennfeuer (Funktion)

Der Prozess ist eine frühe Form der Direktreduktion, bei der

ein relativ reines Eisen selbst aus fremdmetallreichen Erzen

bereitet werden kann. Es ist die älteste Form der

Eisenherstellung aus Erzen. Infolge der geringen

Temperaturen kann kein größerer Schmelzkuchen hergestellt

werden. Im Ofen wird das Eisenerz durch das Gas

Kohlenmonoxid in fester Form zu Eisen reduziert und in der

Schlacke fixiert. Je nach Größe des Ofens und Einsatzmenge

dauert die Schmelzreise etwa einen Tag. Wichtig für den

Erfolg ist das richtige Verhältnis aus Eisenerz, Brennstoff,

Luftführung und Material zur Schlackebildung, aber auch die

Korngröße des Einsatzes. Die Form des Ofens dabei nicht so

bedeutend, wie man aus den archäologischen Befunden weiß.

Die Eisenmasse einer Schmelzreise liegt bei maximal etwa 30

bis 50 kg. Die Eisenausbringung ist verfahrensbedingt sehr

klein und liegt bei etwa 50 kg Eisen pro Tonne Eisenerz

(SONNECKEN 2013:289).

Die Nachfolger waren die Stücköfen. Es existieren aber alle

möglich Übergänge zwischen den Ofentypen. Auch waren infolge

der ungeregelten Steuerung die Produkte nicht scharf zu

trennen. Je nach Einsatz erhielt man aus einem Ofen Eisen,

Stahl und Roheisen.

Diese Erfahrung musste man in den 1950er Jahren auch China

auch machen, als man in der Kulturrevolution viele kleine

Schmelzöfen auf dem Land betrieb, aber von Menschen, die von

der Eisenerzeugung keine Kenntnisse hatten; man hatte ja

viele Wissenschaftler vertrieben. Da meiste so erzeugte

Eisen konnte technisch nicht verwandt werden.

Hinweis.

In einem Rennfeuer kann kein Gusseisen erzeugt werden!

(oder nur in Spuren am Rand der Luppe als zufällige

"Verunreinigung" durch hohes Aufkohlen).

Kleines Stück einer Luppe aus Eisen (177 g) aus einem

Rennofen, der

von Robert NOLL aus Tiefenthal und Helfern in Eisenberg

(Pfalz) im

Sommer 2022 erfolgreich betrieben wurde (LORENZ 2022:164).

Bildbreite 8 cm

Diese sehr scharfkantige Luppe müsste zur

weiteren Verwendung auf Rotglut erhitzt und anschließend

geschmiedet werden. Dabei hat man einen neuerlichen

Verlust des gerade mühevoll erzeugten Eisens durch

Oxidation (Zunder). Eine solche Luppe erkennt man von

außen nur schwer - die Schlacke kann sehr ähnlich

aussehen, erst das Gewicht und der Schnitt ins Innere mit

dem metallischen Glanz lehrt die wahre Natur.

Eine chemische Analyse zeigte, dass das Eisen mit einem

geringen Kohlenstoffgehalt doch deutliche Gehalte an

Arsen, Kupfer und Phosphor enthält. Man könnte es direkt

als Stahl schmieden.

- Hochofen (Funktion)

Nachdem man lernte, dass in größeren Öfen (Flossöfen) höhere

Temperaturen erreicht werden konnten, wurden noch größere

Öfen - ausgehend von Oberitalien - gebaut. Damit konnte man

erstmals flüssiges Eisen in größeren Mengen erzeugen. In den

ersten Hochöfen (ca. 5 - 8 m hoch) konnte mit dem Einblasen

von riesigen Mengen Luft durch ein kontinuierliches

(wasserradgetriebenes) Gebläse erstmals die

Schmelztemperatur des (reinen) Eisens von 1.538 °C erreicht

(bzw. durch den legierten Kohlenstoff wurde die

Schmelztemperatur erniedrigt) und so Roheisen erzeugt. Dies

konnte durch eine Öffnung abgestochen werden. Das Problem

dabei ist, dass ganz im Gegensatz zum Rennfeuerprozess die

unerwünschten Stoffe in der Eisenschmelze gelöst werden,

statt in der Schlacke fixiert zu werden. So nahm zwar die

Quantität zu, aber man war viel mehr auf reine Erze und

Brennstoffe angewiesen. Das Roheisen musste durch Frische zu

Stahl verarbeitet weren. Hierbei traten Verluste auf. Dort

wo man mit Holzkohle, reinen Eisenerzen und reinen Kalken

arbeiten konnte, waren die Qualitäten auch gut. Hatte man

aber schwefelreiche Steinkohle und Spurenelementreiche Erze

(wie im Spessart), so konnte die erzeugten Eisenmassen nur

für gering belastbare Werkstücke verwandt werden. Der Grund

dafür war den Hüttenleuten bis ins 19. Jahrhundert nicht

bekannt. Dies konnte erst mit den komplexen Nachbehandlungen

(Frischöfen) und in einem industriellen Umfeld (wie z. B.

Bessemer-Birne) eliminiert werden. Die produzierten

Eisen-Mengen aus solch einem Hochofen des 18. Jahrhunderts

waren sehr klein; in Bieber erzeugte man bei 7 Tagen pro

Woche um das Jahr 1800 etwa 1 t Eisen - pro Woche! Mit einem

neuen Hochofen konnte man bis zu 3 t am Tag erschmelzen.

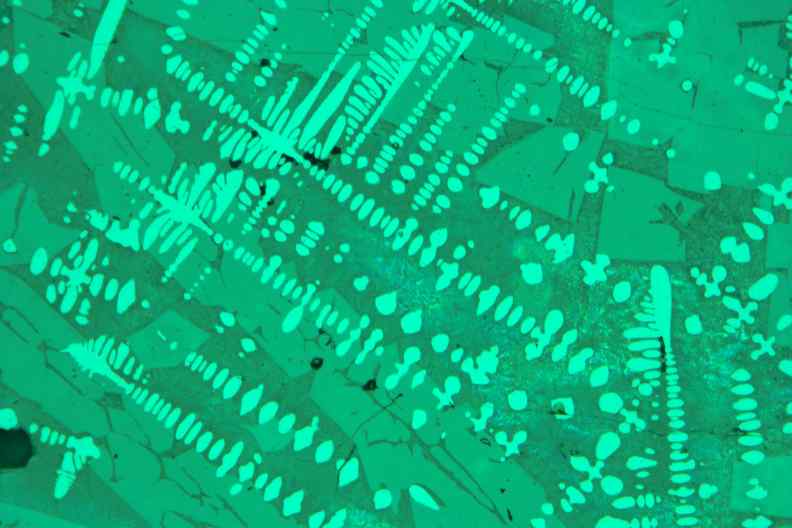

Roheisen:

Bruchfläche von eines Roheisens ("Eisensau") aus dem

Hochofen des Eisenwerks in Laufach, erstarrt sicher

vor 1845. Darin haben sich fächerförmigene Lamellen

aus Graphit ausgeschieden;

Bildbreite 3 mm.

|

Schwarzer, gebrochener Holzkohlenrest eines

Laubholzes im Roheisen. Der Hochofen wurde mit

Holzkohle befeuert;

Bildbreite 6 mm.

|

Heller Schlackenrest im Roheisen aus Glas und

Fayalit, drin eingestreut kleine, gelbe

Pyrit-Kristalle und -körnchen. Das metallisch

glänzende Korn links unten erwies sich

merkwürdigerweise als elementares Titan!

Bildbreite 1,5 mm.

|

Bruchstück des Roheisens aus dem Hochofen des Eisenwerks von

Laufach konnte mit verschiedenen Verfahren untersucht

werden. Neue Analysen fanden neben der Holzkohle auch Pyrit

in der Schlacke als Neubildung. Dies wird bereits von

LEONHARD (1858:357f) beschrieben. Daneben fanden sich

eigenartigerweise auch winzige Körnchen von metallischem

Titan!

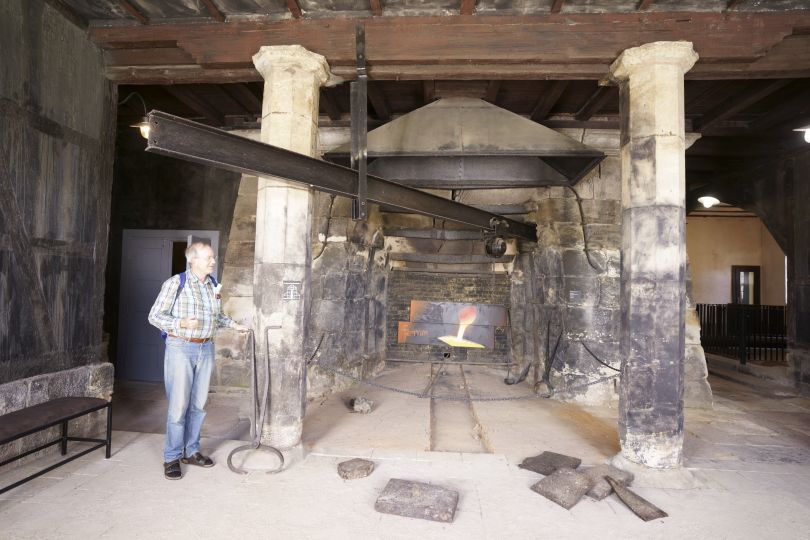

Museum Neue Hütte bei Schmalkalden in Thüringen: Hier ist

ein Hochofen mit Nebenbetrieben aus dem Jahr 1830 erhalten.

Die Eisenerzeugung des

9,60 m hochen Ofens im Innern des rechten Gebäudes lag bei

etwa 4 - 5 t Roheisen in 24 h, bei einem Verbrauch von etwa

10 t Erz und Zuschlägen

und 5 t Holzkohle. Die Anlage war bis 1924 im Betrieb,

aufgenommen am 26.06.2020.

Links: Museum Neue Hütte Schmalkalden: Neben dem Eingang zum

Museum (Kasse) liegt keine "Eisensau", sondern ein großer

Brocken aus

Eisenerz (glaskopfartiger Goethit, der in die natürliche

Lage um 90° gedreht werden müsste), vermutlich vom

Stahlberg, was dem anwesenden

Personal nicht bekannt ist. Das war das Erz, welches hier

verhüttet wurde.

Rechts: Das Gestell des aus (Bunt-)Sandstein erbauten

Hochofens aus dem Jahr 1830 mit einem bildlichen Abstich.

Die Schlacke wurde auf

der Rückseite abgestochen und in eine mit Wasser gefüllte

Schlackengrube geleitet und granuliert.

aufgenommen am 26.06.2020.

Hochöfen im Stahlwerk Völklingen (Saarland)

aufgenommen am 21.07.2013

Zum Vergleich:

Heute ist ein großer Hochofen ca. 75 m hoch, hat einen

Gestelldurchmesser von 15 m und erzeugt 12.000 t Roheisen am

Tag. Dazu braucht man etwa 20.000 t Eisenerze mit Kalk

(Möller), 4.000 t Koks, 1.750 t Einblaskohle und 11

Millionen m³ Luft. Dabei fallen dann ca. 3.500 t Schlacke an

- wohlgemerkt am Tag!

Ein solcher Hochofen steht beispielsweise bei der Salzgitter

AG in Peine wo man 2011 etwa 12.500 t Rohstahl am Tag

erzugte. Oder der Ofen Schwelgern 2 der Fa. Thyssen Stahl

in Duisburg Marxloh mit 12.000 t Roheisen am Tag

(RASCH 2015:278f).

Hätte man einen solchen Hochofen in Bieber betrieben, so

wären alle je abgebauten Eisenerze in etwa 3 Monaten

eingeschmolzen worden!

- Schlacke (Bestandteile)

Die Schlacken bestehen in der Regel aus Glas, Eisenoxid

(Wüstit; FeO) und silikatischen Bestandteilen (Fayalit; Fe2+2[SiO4]).

Der Gehalt an Eisenoxiden ist in der Regel noch so hoch,

dass man diese nach heutigen Vorstellungen als Erz in einem

Hochofen verwenden könnte. Die Ausbringung an Eisen im

Rennfeuer ist sehr klein, so dass der größte Teil des Eisen

als nicht sichtbarer Bestandteil in der Schlacke verbleibt.

Bei den Öfen aus Ton schmolz ein Teil der Wand innen ab und

trug zur Schlackebildung bei. Auch die Erzfremden Anteile

und die Aschen der Kohle finden sich in den Schlacken

wieder. Das Zusetzen von Kalk (oder im Spessart Dolomit) ist

eine sehr junge Praxis; im Mittelalter und vorher wurde

sicher kein Kalk zugegeben, wie man aus den Schlackeanalysen

ableiten kann.

Schlacke aus der Elsava bei Hobbach,

Bildbreite 5 cm

Leider ist es nicht sehr leicht, eine gefundene Schlacke

einem bestimmten Prozess zuzuordnen, auch wenn die

Erwartungshaltung der Finder sehr hoch ist, den Beweis einer

Eisenerzeugung in den Händen zu halten. Zu vielfältig sind

die Einflussfaktoren: Ofentyp bzw. dessen Wandung,

Temperatur, Abkühlung, Länge der Schmelzreise, Rohstoffe und

Brennstoffe, Luftführung, usw; ja selbst die Korngröße

spielen in diesem Fall eine Rolle. Oder an welcher Stelle im

Ofen ist die Schlacke entstanden. Das ist im Innern anders

als am Rand, in der Gicht wieder anders wie im Gestell. War

es ein Versuch oder ist es die Produktion? Oder war es eine

fehlerhafte Produktion. Hinzu kommen Schlacken aus den Öfen

zum Schmieden, zur Stahlerzeugung und weiterer Verfahren.

All das lässt sich kaum durch Anschauen ergründen, sondern

man muss sehr umfangreiche und damit auch teure

Untersuchungen anstellen. Das beginnt mit einem Anschliff,

einem Dünnschliff, einer Phasenanalyse und einer chemischen

Analyse, da einer der Hauptbestandteile von Schlacken Glas

sind. Das kostet zusammen etwas 300 - 400 €. Dabei sind noch

keine Kosten für eine Altersbestimmung enthalten.

- Eisen (Zusammensetzung)

Das Eisen aus dem Rennfeuer ist in der Regel ein reines

Eisen, denn all die unerwünschten - aber auch potentielle

Legierungsbestandteile - gehen bei der niedrigen Temeperatur

in die Schlacke, mit zunehmender Temperatur aber ins Eisen.

Dazu gehören insbesondere die Elemente As, Mn, Ni, Cr und V.

Aus diesem Grund muss das Eisen zu durch Aufkohlen zu Stahl

geschmiedet werden. Eine Zuordnung aufgrund von Gefüge oder

chemischer Zusammensetzung ist bisher nicht erfolgt, da es

kaum Analysen noch gefügekundliche Untersuchungen gibt; das

liegt auch daran, dass es keine mittelalterlichen

Referenzproben gibt, die man sicher einem bestimmten Ort der

Erzeugung zuordnen kann. Durch Hinzufügen von Eisenschrott

aus anderen Orten können chemische Signaturen verändert

werden.

- Legierungsbestandteile

Chemisch reines Eisen ist sehr weich. So weich, dass man es

für technische Zwecke (mit wenigen Ausnahmen) nicht

verwenden kann. Deshalb legiert (bewusstes Zusetzen von

anderen Elementen) man es mit anderen Elementen, die

gewünschte Eigenschaften wie Rostfreiheit, Zähigkeit, Härte,

usw. erzeugen. Wichtigster Bestandtei des Eisens ist der

leicht verfügbare und kostengünstige Kohlenstoff. Weiter

werden zugesetzt: Mangan (Mn), Chrom (Cr), Vanadium (V),

Nickel (Ni), Kobalt (Co), Stickstoff (N), usw. in allen

erdenklichen Variationen. Das gezielte Legieren erfolgte

erst mit der industriellen Stahlerzeugung und der

chemisch-physikalischen Kenntniss der Hüttentechnik im 19.

Jahrhundert.

Unerwünscht sind Arsen (As), Wasserstoff (H), Schwefel (S),

usw. Sie vermindern die Qualität eines Eisens erheblich.

- Gusseisen (Produkte)

Gusseisen wurden wohl in sehr kleinen Massen auch Ende des

Mittelalters hergestellt; aber sie waren Luxusgüter mit

exorbitanten Preisen, da der Aufwand zur Herstellung sehr

große war. Gusseisen in großen Mengen konnte erst

hergestellt werten, als man große, hohe Öfen ("Hochöfen")

bauen konnte, die mit einer dauerhaften Belüftung (Wind)

betrieben wurden. Als Brennstoff wurde nach der Holzkohle

meist Steinkohle und Koks verwandt. Hier lief die Schlacke

und das Eisen getrennt ab und es ließen sich mit einer

Schmelzreise bis zu Tonnen an Eisen erschmelzen. Diese

wurden dann entweder direkt vergossen oder in einem

Coupolofen (heute Kupolofen) zu Grauguss, mit einigen Gew.-%

C, der in Lamellenform ausgeschieden wird, weiter

verarbeitet. Später konnte durch das Impfen der Schmelze

auch erreicht werden, dass der Graphit in Kugelform

(globularer Graphit) ausgeschieden wird, was mit einer

erheblichen Steigerung der Festigkeit des Gusses (GGG)

einher geht, weil die Kerbwirkung der Lamellen fehlt.

Das funkenstiebende Ausschütten (Eisenausgabe) des

elektrisch betriebenen

Schmelzofens in der Gießerei für Grauguss bei der

früheren manroland AG

in Offenbach. Das flüssige Eisen aus dem Elektoofen wird in

Pfannen mit

einem Gabelstapler von der neu gebauten Schmelzerei in die

Gießhalle

verfahren.

Infolge des hohen Arsen-Gehaltes in den Bieberer Eisenserzen

konnte man das Eisen aus dem Hochofen nur als Gusswerkstoff

verwenden, die keine hohen mechanischen Belastungen

ausgesetzt waren. Dies waren beispielsweise

Ofenplatten.

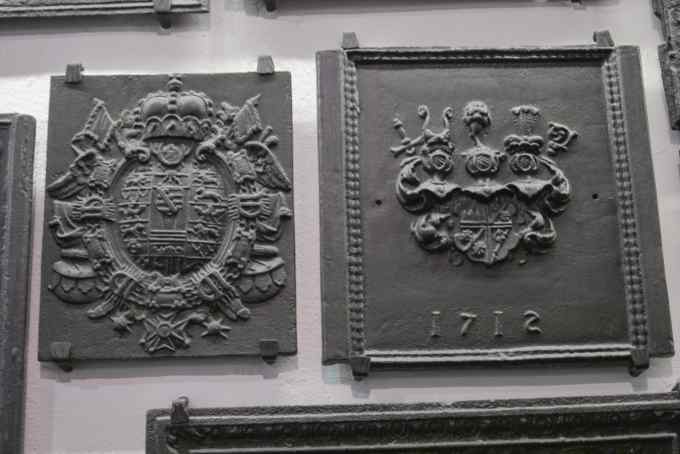

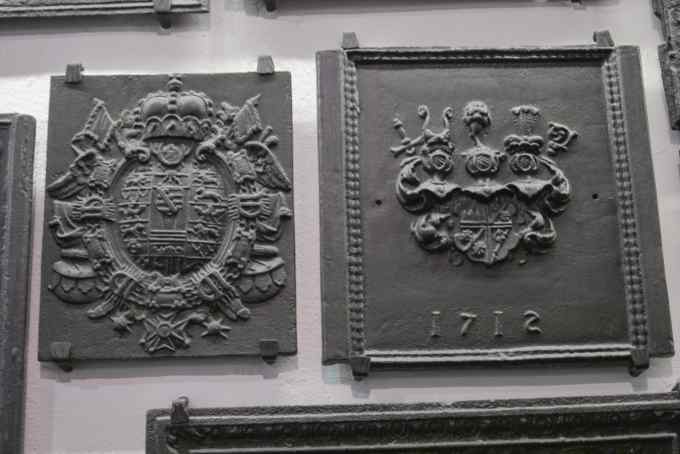

Gusseiserne Platten im Spessart-Museum in Lohr. Dabei

handelt es sich um die Ofenplattensammlung der Fa.

BOSCH-Rexroth, die aus 163 Exemplaren besteht und von Adolf

REXROTH (*1867 †1938) zusammen getragen wurde. Dazu gibt es

Erläuterungen auf einem gefalteten Handblatt 004/2/93 für

Besucher.

Solche mehr oder minder verzierte Platten wurden auch in

Bieber produziert. Direkt aus Bieber stammende und mit einem

Vermerk versehene Platten waren bis vor kurzem nicht

bekannt:

Randlich stark korrodierte Ofenplatte aus Roheisenguss von

Bieber (03.04.2021): In den Ecken 4 Schalen als Gehänge, in

denn kleinere hängen. Unter ein Blumenschmuck mit in der

Mitte Acanthus? Ein am Boden knieender Prophet Elias

empfängt einen Mantel vom Propheten Elia, der bei einem

Wettersturm in einem feurigen Wagen und von feurigen Rossen

in den Himmel gezogen wird. Das Motiv stammt aus dem Alten

Testament der Bibel. Die Platte ist etwa 60 x 60 cm und

vermutlich ein Fehlgus oder Überproduktion, der bzw. die

nicht verkauft werdenn konnte. Wir sind für Hinweise sehr

dankbar, wenn Sie wissen, wann man so was gegossen haben

kann; dann bitte ich um eine Nachricht. Die aufwändige

Restauration wird einige Monate dauern und die Platte wird

später im Museum in Bieber ausgestellt.

Eine alter Fund von Gusseisen stellen Kartetschen-Kugeln aus

der Schlacht bei Dettingen (1743) dar. Solche Kugeln werden

im Museum im Karlstein ausgestellt. Nach den Ausführungen

von Dr. Robert FECHER (Geschichtsverein Kleinostheim) wurden

sie von den Hannoveranischen Truppen verschossen. Sie

bestehen aus einem lunkerreichen Gusseisen! Infolge der

schnellen Abkühlung bei der geringen Masse bildet sich eine

sehr harte Gusshaut, die weit in das Geschoss reicht, so

dass solche Kugeln eine sehr hohe Durchschlagskraft hatten.

- Stahl (Probleme bei der Herstellung)

Man konnte mit einem Rennofen meist nur ein undefiniertes

Eisen herstellen, welches erst in einem weiteren Prozess zu

Stahl wurde.

Ein Schmied auf der Burg Partenstein am 26.06.2011

Eisen ist sehr weich, so dass man es kaum für technische

Zwecke (Geräte, Werkzeuge oder Waffen) verwenden kann. Aus

diesem Grund lässt man Kohlenstoff eindiffundieren, der sich

im Eisen löst, so dass daraus Stahl wird. Damit kann man die

Härte und Zähigkeit steuern, was die Schmiede der

Vergangenheit empirisch lernten und oft zu einer wahren

Meisterschaft entwickelten (man braucht sich dazu nur die

Waffen in den bekannten Sammlungen der Burgenmuseen

anschauen). Die Herstellung war arbeitsintensiv und damit

war der Stahl sehr teuer.

- Hammerwerke (Schmieden)

Im Mittelalter und der beginnenden Neuzeit wurde aus der

Luppe Eisen und dann Stahl geschmiedet (Hinweis: in einem

Hammerwerk kann kein Gusseisen verarbeitet werden, da es

nicht schmiedbar ist). Dies geschah zunächst von Hand und es

bildeten sich zahlreiche Berufe für spezielle Produkte

heraus, die handwerklich organisiert waren. Sie alle

benötigten Eisen oder Stahl:

Schlosser, Blechschmiede, Hufschmiede, Hackenschmiede,

Zirkelschmiede, Zeugschmiede, Klingen- und Messerschmiede,

Nagelschmiede, Sensen- und Sichelschmiede,

Pfannenschmiede, aber auch Schlosser, Nadler, Spengler,

Feilenhauer, Plattner, Bogner, Schwertfeger,

Büchsenmacher, Sporer, Uhrmacher und Drahtzieher.

Da das Schmieden von Hand ungemein schwer ist, ersann man

eine Einrichtung, bei der ein Wasserrad einen Hammer

betrieb. Dabei wurde neben Roheisen auch hauptsächlich

Schrott aus anderen Regionen verarbeitet. Es gab in Spessart

insgesamt 18 Hammerwerke, die in der Regel bis zum Bau der

Eisenbahn in den Spessart existierten. Der Hammer bei

Hasloch (Kreuzwertheim) wurde bis 2012 betrieben und somit

auch das einzige Hammerwerk des Spessarts und ganz

Deutschlands welches noch funktionfähig und nahezu

unverändert aus dem 18. Jahrhundert erhalten ist.

Heute ist es ein Museum (Kurtz Ersa Hammermuseum) und

Vorführungen werden von Otto HAAMANN gezeigt.

Das Hammerwerk von Hasloch, erbaut 1779;

aufgenommen am 25.03.2012

Hier bei Hasloch bestand mit Armin HOCK(†) als Schmied das

einzige noch in Betrieb befindliche Hammerwerk zur

Herstellung von Glockenglöppel bis 2012, heute ist es ein

Museum. Die Bilder stammen von einem Besuch mit der

Wetterauischen Gesellschaft am 25.03.2012

Die Fa. Kurtz ersa hat im Jahr 2014 das Gebäude renoviert

und weitere historische Gebäude in ein einzigartiges

Hammermuseum verwandelt, welches am 1. Juli 2014 eröffnet

wurde. Gleichzeitig konnte die 235jährige Firmengeschichte

in einem Begleitband nieder gelegt (MEIER 2014) werden. Der

zweisprachige Band (deutsch/englisch) kostet nur 19,95 €.

Das Museum ist in den Monaten April - Oktober außer Montag

10 - 16 Uhr geöffnet, Nov.-März von Freitag bis Sonntag zu

den gleichen Zeiten. Der Eintritt kosten für Erwachsene 4 €.

Für Gruppen werden weiterhin Schmiedevorführungen

angeboten.

Hammerwerke mit einem oder mehreren Standorten und Hämmern

gab es in:

- Bieber

- Laufach

- Heimbuchenthal

- Hobbach

- Wintersbach

- Hafenlohrtal

- Lohr

- Waldschaff

- Frammersbach

- Fellen

- Laufach

- Weyberhöfe

- Oberndorf

- Hasloch.

Die ehemaligen Hammerstandorte Lohr (Rexroth), Laufach

(Düker), Weilbach (Linde) und Hasloch (Kurtz ersa bis 2021)

wurden als Gießereistandorte fortgesetzt und produzieren

noch heute Graugussprodukte. Alle anderen mussten wegen

Brennstoffmangel und zu hohen Transportkosten in der Mitte

bis Ende des 19. Jahrhunderts schließen.

Von dem so erzeugten Eisen und Stahl lebten

bis ins frühe 20. Jahrhundert zahlreiche Berufe, meist als

Handwerker: Büchsenmacher, Drahtzieher, Feilenhauer,

Hufschmied, Klingen- und Messerschmied, Nadler,

Nagelschmied, Schwertfeger, Schlosser, Uhrmacher, Wagner,

Zeug- und Zirkelschmied, ... (REITH 2020).

- Bieber (Hochofen)

In Bieber bestanden lange Zeit nacheinander Hochöfen, deren

Eisenproduktion im 2. Drittel des 19. Jahrhunderts

eingestellt wurde. Leider gibt es nur wenige Bilder und

Zeichnungen, und auch wenige Beschreibungen von den Anlagen,

so dass man davon ausgehen muss, dass die wie viele andere

der Zeit auch aussahen. In Bieber zeugen zahlreiche Reste

(Friedhofkreuze, Zäune, Fehlgüsse und auch eine Ofenplatte)

von der einstigen Eisenproduktion (LORENZ & NICKEL

2022).

Hochofenschlacke aus Bieber,

Bildbreite 23 cm

Gusskreuz im Sandsteinsockel auf dem Friedhof der

Laurentius-Kirche aus dem 12. Jahrhundert in Bieber,

hergestellt aus dem Eisen der bieberer Hochofenproduktion,

aufgenommen am 21.04.2007.

- Laufach (früher Hochofen, bis heute Kupolofen)

In Laufach bestand wie in Bieber ein Schmelzerei, in der

neben Eisen auch der Kupferschiefer aus Sailauf und Laufach

verhüttet worden ist. Heute erzeugt die Fa. DÜKER in einem

Kupolofen Eisen zur Herstellung von Röhren und Armaturen,

die mit einem patentierten Verfahren mit sehr beständiger

Emaille überzogen werden, so dass die Rohre auch von Säuren

und anderen aggressiven Stoffen nicht angegriffen werden.

Die Besonderheit ist, dass die Kupolöfen zum Schmelzen des

Eisens ausschließlich mit Erdgas befeuert werden - und nicht

wie sonst üblich mit Koks. Dieser kokslose Kupolofen wurden

bei der Fa. DÜKER entwickelt, patentiert und dann auch an

andere Gießereien verkauft, so dass etwa 30 Gießereien einen

Ofen aus Laufach verwenden oder verwandt haben.

Werkstor aus einer Kombination zwischen Schmiedeeisen und

Gusseisen,

vermutlich aus dem 19. Jahrhundert,

aufgenommen am 11.06.2013

Der "Rohrmann" vor der Fa. Düker,

aufgenommen am 03.08.2015

Die noch vor 20 Jahren vorhandene Ofensau aus dem Hochofen

war in dem Betriebsgelände bei Nachfrage nicht mehr

vorhanden. Durch einen freundlichen Hinweis konnte der

Verbleib der Ofensau geklärt werden. Der chemischer

Vergleich eines Eisens aus dem Hochofen von Laufach mit

einem Eisenerz der Umgebung erbrachte keine so eindeutige

Signatur, als dass man das Eisen einfach einem Erzvorkommen

zuordnen könnte.

- Hailer (Reste einer Eisenverarbeitung)

Nach den Ausgrabungen von Herrn Hans Kreutzer aus Meerholz

bestand in Hailer eine Eisenverarbeitung. Die Untersuchungen

dazu sind noch im Gange. Neben größeren Eisenmassen und

Schlacken sind auch zahlreiche Urkunden vorhanden.

Die historische Museums-Schmiede der Famile DESCH in Hailer

ist seit

1854 in deren Besitz und wird liebevoll gepflegt.

aufgenommen am 24.06.2012

- Seidenroth bzw. Neudorf (Steinau an der Straße)

(Rennfeuer)

Nahe einer mittelalterlichen Wüstung am Eisenberg oder

Eisenkopf (Name!) bei Seidenroth) bestand sicher mind.

ein Rennofen, der leider bei der Entdeckung zerstört und

nicht dokumentiert wurde (LORENZ 2010:742). Die Bergkuppe

ist Teil der Alsberger Decke und diese ist aus einem Basalt

aufgebaut.

An den Neudorfwiesen nahe der aufgegeben Siedlung Neudorf

befindet sich eine bedeutende Eisenwirtschaft im Spessart.

Das Gelände ist von sehr vielen (wohl mehr als 100) und

dicht nebeneinander liegenden Schachtpingen überzogen, die

einen intensiven Duckelbergbau auf Eisenerze bezeugen. Auf

Initiative von Rainer GESCHWINDNER wurde von Laura

HASENSTEIN und unter Leitung von Claus BERGMANN vom

Archäologischen Spessartprojekt (ASP) 2018 begonnen,

punktuell in einem ehemaligen "Industriegebiet des

Mittelalters" nach Sachzeugen zu graben (Details finden Sie

auf der website

der Grabung). Dabei kam reichlich blasige Schlacke,

aber zunächst kein Eisenerz zu Tage. Dabei handelt es sich

um ein sehr unscheinbares Erz, welches in der älteren

Lagerstättenliteratur als "Basalteisenstein"

bezeichnet wird - heute werden diese Vorkommen, auch

international, nicht mehr abgebaut. Solche goethitischen

Eisenerze aus tertiären Verwitterungslagerstätten wurden in

bescheidenem Umfang bis in die 1980er Jahre im und am

Vogelsberg gewonnen, wo sehr ähnliche Lagerstätten

existierten und bebaut wurden. Diese führen darüber hinaus

noch Bauxit - der bekannte Rohstoff zur Erzeugung von

metallischem Aluminium.

Links:

Der Leiter der Ausgrabung, Claus BERGMANN von der

Denkmalpflege des Main-Kinzig-Kreises, erläuterte den

interessierten Besuchern das zu dem Zeitpunkt etwa 4 m tiefe

Loch in der ergrabenen Pinge. Hier traf man unter dem

basaltischen Andeit einen sehr zähen Tonstein an. Leider

wurde weder in der Schachtpinge noch in den Aushub

verhüttbares Eisenerz angetroffen. Vermutlich hatten die

mittelalterlichen Bergleute hier alles Eisenerz

hereingewonnen - oder das Erz stammt aus einer Schicht

darunter.

Rechts:

An den Containern der Grabung versuchten mittelalterlich

gekleidete Bürger mit fremdem Eisenerz und Holzkohle (im

Vordergrund) in einem Rennofen aus Ton aus einem Erz

metallisches Eisen zu erzeugen. Die Blasluft wird dabei von

Hand über ein Gebläse erzeugt. Das mühsame Unterfangen

erbrachte keine großen Quantitäten aus metallischem

Eisen.

Aufgenommen zum Grabungsfest am 24.06.2018.

Konkretionäres Eisenerz aus einem Eisenhydroxid (vermutlich

Goethit) als der Rohstoff für die mittelalterliche

Eisenwirtschaft

an den Wüstung von Neuendorf östlich von Steinau an der

Straße. Das Erkennen des Eisenerzes im bewaldeten Gelände

ist

wegen der Verwechselung mit den hier auch vorkommenden

blasenreichen Schlacken aus der Verhüttung und der auch

ähnlich

aussehenden vulkanischen Gesteine - weil partienweise sehr

blasenreich - sehr schwer oder infolge der Umhüllung mit

Erde für

Laien kaum möglich.

Bildbreiten links 6 cm, rechts 18 cm.

Glaskopfartiger Goethit mit einer lackartig glänzenden

Oberfläche als kleiner

Teil eines einst größeren Stückes it einem größeren

Hohlraum,

Bildbreite 7 cm

Die genauen geologischen Verhältnisse am Eisenberg sind

ansatzweise geklärt, weil es weder einen geeigneten

Aufschluss noch eine Bohrung gibt, die man beproben könnte.

Die Pingen sind wohl alle verstürzt und aus dem ringförmigen

Aushub bzw. Haldenmaterial kann man infolge des Bewuches und

der Laubschicht kaum Informationen entnehmen. Teilweise

überlappen sich die ringförmigen Wälle um die Schächte, so

dass der Aushub gemischt ist. Ohne Grabung ist es nicht

möglich, eine Klarheit zu erreichen. Und da eine

mittelalterliche Handscheidung erfolgte, ist es recht

unwahrscheinlich, dass man hier Eisenerz finden kann.

Hier ist inzwischen ein Bagger der Stadt Steinau zur

Eintiefung eines Richtschnittes tätig geworden. Die

überraschenden Ergebnisse sind in dem Buch "Eisen &

Mangan" veröffentlich worden.

Gegenwärtig werden die Schlacken- und Eisenreste, wie auch

die Erze untersucht, die während der Grabung gefunden

wurden.

Belege für eine Eisenverhüttung sind in der Region nicht

sehr häufig. Die nächstgelegene, deren Erze ähnlich sein

könnten, ist aus Großenlüder-Müs bekannt. Hier fand man sehr

reichlich Schlacken im Maßstab von Tonnen und die Reste von

5(!) Stücköfen (LUKE & VERSE 2018), aber komischerweise

keine Erze.

Zur Eröffnung des 126. Kulturwanderwegs "Eisenberg, Ton und

Stuterei:

Jenseits des Bellinger Bergs" bei Steinau a. d. Str.

(Südroute) am

09.06.2024 erläutert Claus Bergmann den Duckelbergbau am

Eisenkopf

anhand der neu aufgestellten Tafel.

- Heimbuchenthal (Rennfeuer)

Bei den Ausgrabungen der mittelalterlichen Burg Mole durch

Harald Rosmanitz und seine Helfer wurden typische

Rennfeuerschlacken gefunden, die eine Eisenverarbeitung

belegen (siehe LORENZ 2010:740f), aus der wahrscheinlich in

der Tradition und später das berühmte Hammerwerk der

REXROTH´s mit dem gleichnamigen Weiler Höllhammer hervor

gegangen ist.

Harald ROSMANITZ erklärt am 26.07.2009 den Besuchern die

Mauerreste

der Burg Mole.

- Haibach: Ketzelburg

Die bei archäologischen Grabungen gefundene Schlacke aus der

Ketzelburg ist entgegen der anders lautenden Pressemeldungen

keine Schlacke aus einem Rennfeuerprozess. Die

Untersuchungen sind noch nicht abgeschlossen.

- Volkersbrunn: "Eisenlöcher"

Nahe der Hohen Warte bestehen Reste einer einstigen

Eisenerzgewinnung. Einfache Sondagegrabungen Ende 2018 und

im Winter 2019 in dem Areal durch die Mitglieder des

Naturwissenschaftlichen Vereins Aschaffenburg erbrachten

sehr bescheidene Mengen von Eisen- und Manganerzen aus dem

hier anstehenden Buntsandstein. Insbesondere die Manganerze

stellen gegenwärtig noch ein Rätsel dar, denn die Quelle für

das Mangan im Buntsandstein außerhalb von

Gangmineralisationen ist derzeit nur schwer erklärbar. Ein

"Bergbau" nach unserer heutigen Vorstellung hat es hier wohl

nicht gegeben.

Brekziierter Sandstein aus Volkersbrunn, dessen Porenraum

und Klüfte mit

braunem Goethit ausgefüllt sind. Das Stück ist ein

Ackerlesestein und wurde

angeschliffen und poliert,

Bildbreite 12 cm

Beschädigter, glaskopfartiger Kryptomelan mit einem

teilweisen dünnen

Überzug aus einem Eisenhydroxid als mm-dicke Lage auf dem

Sandstein,

Bildbreite 8 cm

In Anlehnung an die Bleierze aus der Eifel kann man die

fleckig

erscheinende Kryptomelan-Imprägnation im Sandstein ebenfalls

sehr

treffend als "Knottenerz" bezeichnen. Damit sind die

isoliert im Sandstein

befindlichen, rundlich-eiförmigen, knotenartigen Erzbereiche

gemeint,

Bildbreite 8 cm

Die Grabungen erfolgten auf Initiative von Karl SCHMITT

(*09.07.1939 †20.11.2024) aus Volkersbrunn. Er widmete uns

dafür ein eigenes Gedicht; siehe dazu S. 60 im Beitrag von

LORENZ et al. 2022.

- Hohe Warte

Die hartnäckige Nachsuche durch die Mitglieder des

Naturwissenschaftlichen Vereins Aschaffenburg nach

mindestens einem weiteren Vorkommen für Eisen- und

Manganerzen im Spessart um Volkersbrunn führte zum Fund

einer flächige ausgedehnten Lagerstätte, die der von

Volkersbrunn sehr ähnlich ist. Auch hier sind die Spuren

eines Versuchsabbaues oder einer Erkundung heute noch

sichtbar. Dies zeigt, dass kleine Eisen- und

Manganvererzungen im Sandstein des Buntsandsteins sehr viel

verbreiteter sind, als zunächst vermutet.

Sandstein mit Spalten- un Rissfüllungen aus Kryptomelan,

daneben Imprägnationen aus braunem Goethit im Sandstein von

der Hohen Warte,

Bildbreite beider Fotos 11 cm.

Vermutlich gibt es im Sandstein-Spessart weitere Stellen, an

denen versuchsweise auf Eisenerze prospektiert wurde.

- Eisenbach (Obernburg)

Hier weist der Name auf das Eisen als Erz oder/und

Verhüttungsprodukt hin.

Um den Ort - wie im nahen Mömlingen - gibt es zahlreiche

Gewinnungsstellen für "Basalt", eigentlich ein

Nephelin-Basanit mit einem K-Ar-Alter von 49 Ma (LIPPOLT

1975). Der Abbau erfolgte in Steinbrüchen und sogar unter

Tage. Diese Stollen wurden während des 2. Welkriegs als

Luftschutzkeller von der örtlichen Bevölkerung genutzt.

Die den Buntsandstein durchschlagenden Basalte sind meist

von kleinen Eisenerzlagerstätten umgeben, die bis in die

Neuzeit ein Quell für eine bescheidene Gewinnung von

goethitischen Eisenerzen waren. Die Erze sind recht

unscheinbar und für einen Laien nicht als solche erkennbar

bzw. im Gelände kaum von den dunklen und schweren

vulkanischen Gesteinen unterscheidbar, so dass das

Heimatmuseum bis zum Februar 2020 keine Belegstücke

ausstellen konnte.

Bei den Eisenerzen handelt es sich nach den bisherigen

Beobachtungen um mit Goethit imprägnierte Sandsteine des

Buntsandsteins.

Links: Typische Abbaustelle, vermutlich ein

Gewinnungsversuch mit einer größeren Halde aus dem 19.

Jahrhundert im Gemeindewald von Eisenbach.

aufgenommen mit Walter KLOTZ aus Eisenbach im winterlichen

Wald am 10.02.2020.

Rechts: Handstück eines typischen Eisenerzes aus einem mit

Goethit imprägnierten Sandstein von einer Halde am

Eisenberg,

Bildbreite 11 cm.

- Konkretionen

Sie bestehen oft aus Eisenhydroxiden wie Goethit und

Lepidokrokit und bilden sich im Sediment unter uns. Sie

sehen nicht sehr schön aus und meistens bekommte man

schmutzig-braune Hände, wenn man die angreift. Wenn diese in

gößeren Mengen vorkommen, z. B. im Torf von Mooren und

Sümpfen, dann hat man solche Erze gewonnen und auch

verhüttet ("Raseneisenerze").

Konkretion aus tonigem Siderit ("Toneisenstein") mit einer

Schale aus

Goethit und etwas Lepidokrokit aus dem Kies einer Kiesgrube

bei

Babenhausen,

Bildbreite 15 cm

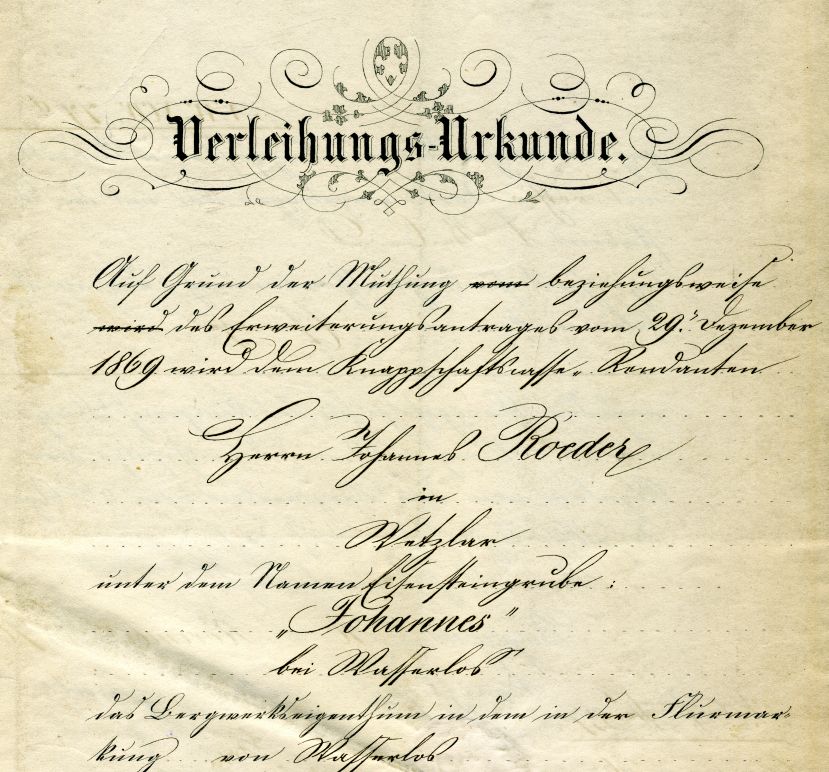

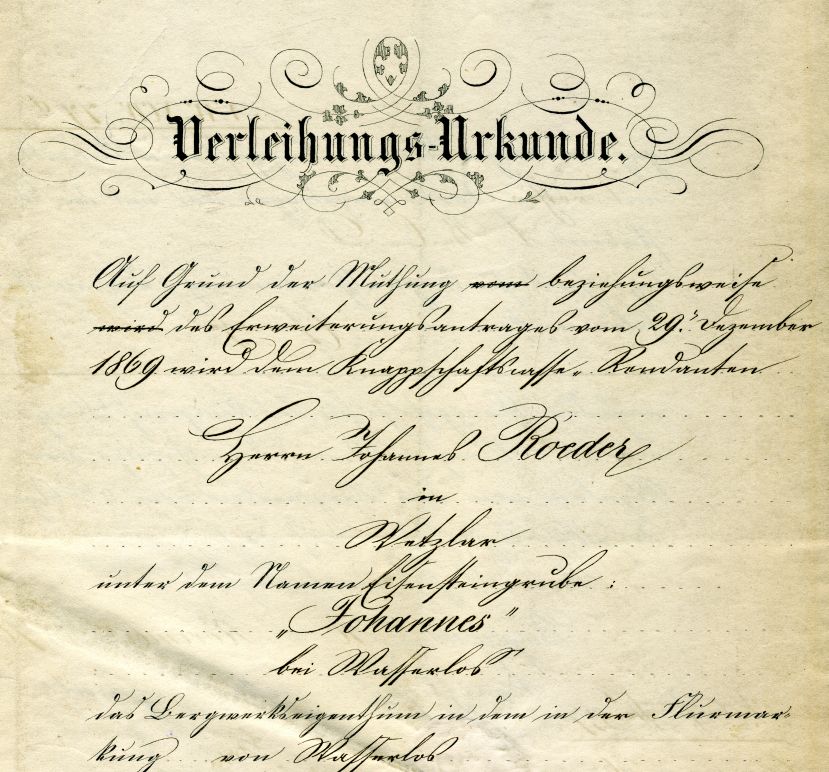

- Verwaltung

Wenn man ein Bergwerk, z. Beispiel für Eisenerze, eröffnen

will, benötigt man je nach dem rechtlichen Umfeld

(Bundesland) über die Zeit (seit dem Mittelalter) eine

Genehmigung durch eine Behörde, wie z. B. ein Bergamt. Bei

uns das Bergamt in Bayreuth zuständig und es war die

untergeordnete Behörde der einstigen bayerischen Königlich

General-Bergwerks- und Salinenadministration in München.

Bei dieser Behörde kann gemutet werden, d. h. man vermutet

eine Lagerstätte und lässt sich diese in eine Mutungskarte

eintragen, so dass man ein Vorrecht darauf hat. Bestätigt

man ein Vorkommen und will es ausbeuten, muss man sich eine

Genehmigung zum Abbau geben lassen, die Verleihung heißt.

Dann wird ein Betriebsplan erstellt, den das Bergamt

absegnet und die Kontrolle darüber wacht das Bergamt. In der

Regel muss man anschließend regelmäßig einen Bericht

abgeben.

Verleihungsurkunde vom 29.11.1869 für die Grube

Johannes bei Wasserlos.

Das Vorkommen von Goethit im Glimmerschiefer ist nach

heutigen Gesichtspunkten eines Prospektors eine

"Rucksacklagerstätte", d. h. die Vorräte bewegen sich auf

einige hundert oder tausend Tonnen. Zudem ist der Gehalt an

Eisenoxid mit knapp unter 50 % zu klein. Ein Abbau wäre

unter den gegenwärtigen Umwelt- und

Landschandschaftsschutzgedanken völlig undenkbar und wenn

denn, viel zu teuer. Außerdem könnte die Lagerstätte keinen

modernen, großen Hochofen dauerhaft mit Erz bedienen, denn

das Vorräte bei Wasserlos wäre nach wenigen Stunden im

Hochofen verschmolzen. Für eine wirtschaftliche Gewinnung

müsste die Lagerstätte einige Millionen t umfassen. Und man

müsste eine Schiffsverladung am Main einrichten, an der pro

Tag mind. 1 Schiff beladen werden könnte. Hinzu käme eine

Aufbereitung und Pelletieranlage - und noch mehr. So etwas

ist gegenwärtig gesellschaftlich nicht genehmigungsfähig. Im

Ausland schon.

Literaturhinweise:

BARGEL, H.-J. & SCHULZE, G. [Hrsg.] (1983): Werkstoffkunde.-

3. Aufl., 368 S., 360 Abb., 353 Tab., [VDI-Verlag GmbH]

Düsseldorf.

BAYERL, G. (2013): Technik in Mittelalter und Früher Neuzeit.- 199

S., 101 teils farb. Abb., [Wissenschaftliche Buchgesellschaft]

Darmstadt.

BRUNHUBER, E. [Hrsg.] (1988): Giesserei Lexikon.- 14. Aufl., 1.236

S., sehr viele SW Abb. als Fotos, Diagramme, Zeichungen, Tab.,

[Fachverlag Schiele & Sohn GmbH] Berlin.

DÖRING, M. (1999: Eisen und Silber - Wasser und Wald Gruben,

Hütten und Hammerwerke im Bergbaurevier Müsen.- 226 S., zahlreiche

farb. Abb.; verlag die wielandschmiede, Kreuztal.

GARNER, J., STÖLLNER, T., MENIC, S. & ZEILER, M. (2019):

Forschung: Vorrömische Industrie im Mittelgebirge. Frühe

Eisenhütten im Siegerland.- Archäologie in Deutschland 01/2019

Heft Februar - März, S. 8 - 13, 9 Abb., [Wissenschaftliche

Buchgesellschaft] Darmstadt.

GESCHWINDNER, R. & BERGMANN, C. (2022): Der Eisenkopf bei

Steinau a. d. Str..- in LORENZ, J. A. & der

Naturwissenschaftliche Verein Aschaffenburg [Hrsg.] (2022): Eisen

& Mangan. Erze, Konkretionen, Renn- und Hochöfen.- Nachrichten

des Naturwissenschaftlichen Museums der Stadt Aschaffenburg Band 112,

S. 133 - 140, 15 Abb.

HASSE, S. (2008): Gefüge der Gusseisenlegierungen. Structure of

Cast Iron Alloys.- 212 S., zahlreiche Abb., Fotos, Diagramme,

Zeichnungen, 8 Farbtafeln im Anhang, zweisprachiger Text,

[Fachverlag Schiele & Sohn GmbH] Berlin.

GRITSENKO, Y. D. (2022): In Memory of Oleg I. Gritsenko.

Exhibition at the Fersman Mineralogical Museum.- Mineral Obsever

Mineralogical Almanac Vol. 27, Issue 2, p. 43 - 56, 31

pictures, Mineral Almanac, Moscow. .

HAUPTMANN, A. & PINGEL, V. [Hrsg.] (2008): Archäometrie.

Methoden und Anwendungsbeispiele.- 264 S., 138 z. T. farb. Abb., 7

Tab, [E. Schweizerbart´sche Verlagsbuchhandlung] Stuttgart.

HEIDRICH, H. (1990): Feuer und Eisen. Zur Geschichte des

Schmiedehandwerks in Franken.- Schriften und Kataloge des

Fränkischen Freilandmuseums Band 12, 152 S., zahlreiche SW-Abb.,

Tab., Fränkisches Freilandmuseum Bad Windsheim [Petersche

Druckerei GmbH & Co. Offset KG] Rothenburg a. d. Tauber.

JOCKENHÖVEL, ALBRECHT [Hrsg.] (2013): Mittelalterliche

Eisengewinnung im Märkischen Sauerland. Archäometallurgische

Untersuchungen zu den Anfängen der Hochofentechnologie in Europa.-

Münsterische Beiträge zur Ur- und Frühgeschichtlichen Archäologie

Band 7, 419 S., zahlreiche, teils farb. Abb., Zeichnungen

und Tabellen, [Verlag Marie Leidorf GmbH] Rahden/Westf.

KELLENBENZ, H.[Hrsg.] (1974): Schwerpunkte der Eisengewinnung und

Eisenverarbeitung in Europa 1500 - 1650.- Kölner Kolloquien zur

internationalen Sozial- und Wirtschaftsgeschichte Band 2, 506 S.,

26 Abb. im unpag. Anhang, [Böhlau Verlag] Köln.

KRONZ, A. & EGGERS, T. (2001): Archäometallurgische

Untersuchungen eisenzeitlicher Funde aus dem Hügelgräberfeld

Hillesheim, Kreis Daun.- Trierer Zeitschrift für Geschichte und

Kunst des Trierer Landes und seiner Nachbargebiete 64.

Jahrgang, S. 69 – 109, 10 Abb., 9 Tab., Herg. vom Landesmuseum

Trier, insg. 400 S., [Selbstverlag] Trier.

LIPPOLT, H. J., BARANYI, I. & TODT, W. (1975): Die

Kalium-Argon-Alter der postpermischen Vulkanite des nordöstlichen

Oberrheingrabens.- Aufschluss Sonderband 27, S. 205 - 212,

2 Abb., Heidelberg.

LORENZ, J. mit Beiträgen von M. OKRUSCH, G. GEYER, J. JUNG, G.

HIMMELSBACH & C. DIETL (2010): Spessartsteine.

Spessartin, Spessartit und Buntsandstein – eine umfassende

Geologie und Mineralogie des Spessarts. Geographische,

geologische, petrographische, mineralogische und bergbaukundliche

Einsichten in ein deutsches Mittelgebirge.- s. S. 740 ff.

LORENZ, J. A. (2023): Eisen & Eisenerze im Spessart.-

Restaurator im Handwerk. Die Zeitschrift für

Restaurierungspraxis.- 15. Jahrgang, Heft 3/2023, S. 55, 2 Abb.,

Hrsg. von der Bundesvereinigung Restaurator im Handwerk e. V.,

Stuttgart.

LORENZ, J., JUNG, J. & VÖLKER, A. (2022): Die Eisenerze des

Buntsandsteins im Spessart – Genese und die Quelle einer

mittelalterlichen Eisenverhüttung? Iron-ores in the Buntsandstein

Unit of the Spessart – Genesis and a Source of a Medieval

Ironworks?- in LORENZ, J. A. & der Naturwissenschaftliche

Verein Aschaffenburg [Hrsg.] (2022): Eisen & Mangan. Erze,

Konkretionen, Renn- und Hochöfen.- Nachrichten des

Naturwissenschaftlichen Museums der Stadt Aschaffenburg Band 112,

S. 9 – 40, 31 Abb., 2 Tab.

LORENZ, J. & Naturwissenschaftlicher Verein Aschaffenburg

[Hrsg.] (2022): Eisen & Mangan. Erze, Konkretionen, Renn- und

Hochöfen.- Nachrichten des Naturwissenschaftlichen Museums der

Stadt Aschaffenburg Band 112, 164 S., 430 Fotos, 12 Tab.,

3 Karten, 1 Profil, [Helga Lorenz Verlag] Karlstein a. Main

LORENZ, J., VÖLKER, A., DUNKL, I. & SCHMITT, R. T. (2022): Die

Manganerze im Sandstein des Spessarts – ein Versuchsbergbau um die

Hohe Warte. Die „Eisenlöcher“ und weitere Bergbaureste bei

Volkersbrunn.- in LORENZ, J. A. & der Naturwissenschaftliche

Verein Aschaffenburg [Hrsg.] (2022): Eisen & Mangan. Erze,

Konkretionen, Renn- und Hochöfen.- Nachrichten des

Naturwissenschaftlichen Museums der Stadt Aschaffenburg Band 112,

S. 41 – 60, 17 Abb., 1 Tab.

LORENZ, J. & NICKEL, P. (2022): Die Hochöfen des

Eisenhüttenwerks von Bieber und deren Betrieb. Eine

Wirtschaftsgeschichte.- in LORENZ, J. A. & der

Naturwissenschaftliche Verein Aschaffenburg [Hrsg.] (2022): Eisen

& Mangan. Erze, Konkretionen, Renn- und Hochöfen.- Nachrichten

des Naturwissenschaftlichen Museums der Stadt Aschaffenburg Band 112,

S. 141 -157, 11 Abb., 2 Tab.

LUKE, S. & VERSE, F. (2018): Mittelalterliche Montanwirtschaft

im Tal der Altefeld bei Großenlüder-Müs.- S. 101 - 116, 23 Abb.-

in VERSE, F. [Hrsg.] (2018): Unter dem Boden verborgen.

Archäologische Ausgrabungen zwischen Vorgelsberg und Rhön.-

Dreinundsiebzigste Veröffentlichung des Fuldaer Geschichtsvereins,

192 S., zahlreiche, teils farb. Abb., [parzellers Buchverlag]

Fulda.

MEIER, R. (2014): Vom Haslocher Eisenhammer zu Kurtz Ersa. Eine

glühende Unternehmensgeschichte aus dem Spessart, 1779 – 2014 /

From the Iron Hammer Works in Hasloch to Kurtz Ersa. A glowing

Business History from the Spessart Region.- 264 S., zahlreiche

Abb., Tab., Grafiken, historische Abb., zweisprachig und mit

Lesebändchen, [Klartext Verlag] Essen.

PACZKOWSKI, J. (1979): 1779-1979 200 Jahre Eisenhammer im

Haselbachtal.- 88 S. (unpaginiert), mit zahlreichen oft farbigen

Fotos, Hrsg. Fa. Ph. Kurtz, Hasloch, [Stieber-Druck] Lauda.

PLEINER, R. (2000): Iron in Archäology The European Bloomery

Smelters.- 400 p., 14 Plates, 73 Fig., [Archäologiky ustav] Prag.

RASCH, M. [Hrsg.] (2015): Entstehung, Entwicklung und Erfolg der

Kokshochofen von 1709 bis in die Gegenwart.- 2. Aufl., 336 S.,

zahlreiche SW- und einige Farbabb., Diagramme, Zeichnungen und

Schemata, [Klartext Medienwerkstatt GmbH] Essen.

REITH, R. [Hrsg.] (2020): Das alte Handwek. Von Bader bis

Zinngießer.- 288 S., 36 Abb., [Nikol Verlag GmbH] Hamburg.

ROLLER, R., BASCHIN, E., BUCK, V., DOBLER, H.-D., LUDWIG, J.,

MELLERT, B., PRÖM, M. & RÖDTER, H. (2007): Fachkunde für

gießereitechnische Berufe. Technologie des Formens und Gießens.-

5. Aufl., 416 S., sehr viele farbige Abb. als Fotos und

Zechnungen, [Verlag EUROPA Lehrmittel Nourney, Vollmer GmbH &

Co. KG] Haan-Gruiten.

SCHMITTNER, M. (1991): In Aschaffenburg entwickelte sich ab 1862

die heutige Metallindustrie. 1891 enstand die örtliche Zahlstelle

des "Metallarbeiter-Verbands", des Vorläufers der

Netallgewerkschaft..- Spessart Heft 11 1991, S. 3 - 27, 31

Abb., [Druck und Verlag Main-Echo Kirsch GmbH & Co.]

Aschaffenburg.

SIMON, P. & STOPPEL, D. [Hrsg.] (2003): Sammelwerk Deutsche

Eisenerzlagerstätten II. Eisenerze im Deckgebirge (Postvaristikum)

4. Verdrängungs- und Verwitterungslagerstätten in Nord-, West- und

Süddeutschland.- Schriftenreihe der Deutschen Geologsichen

Gesellschaft Heft 16, 188 S., 71 Abb., 8 Tab., 1 Karte, 4

Tafeln, [DGG] Hannover.

SONNECKEN, M. (2013): Zur Verhüttung in Rennöfen.- S. 279 – 294,

19 Abb. - in Jockenhövel, A. [Hrsg.] (2013): Mittelalterliche

Eisengewinnung im Märkischen Sauerland. Archäometallurgische

Untersuchungen zu den Anfängen der Hochofentechnologie in Europa.-

Münsterische Beiträge zur Ur- und Frühgeschichtlichen Archäologie

Band 7, zahlreiche, teils farb. Abb., Zeichnungen und

Tabellen, [Verlag Marie Leidorf GmbH] Rahden/Westf.

VATTEROTH, A. (2017): Industrialisierung in der Region. Gießereien

im Spessart im langen 19. Jahrhundert.- Bayerisches Jahrbuch für